1

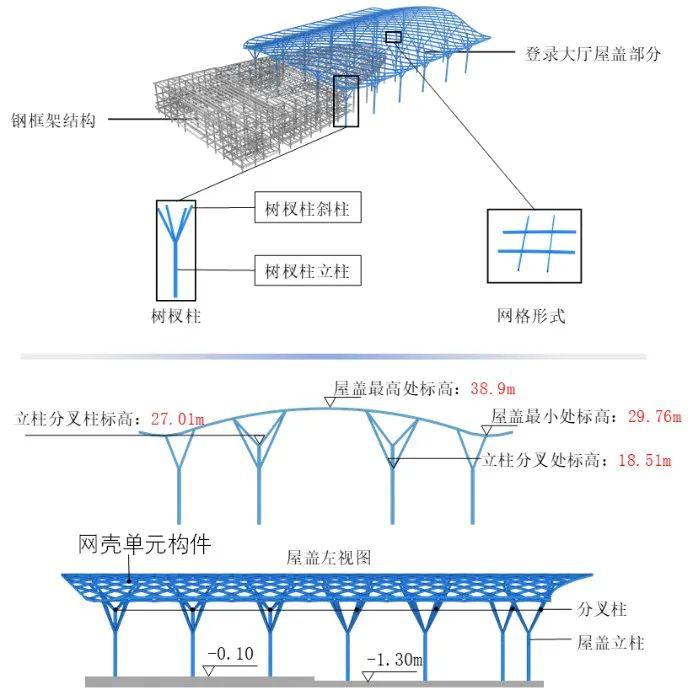

深圳国际会展中心项目由18个20 000座展厅(16个标准展厅及2个具有会议功能的展厅)、1个50 000座展厅、贯穿南北的中央廊道及南北登录大厅组成。C10登录大厅位于项目东北侧,下部为钢框架,地下1层,地上4层,屋盖为树杈柱+单层斜交网壳。登录大厅屋盖如图1所示。

图1 登录大厅屋盖

施工方案

C10登录大厅屋盖网壳采用片状单元地面拼装+胎架临时支撑+高空原位安装的方法。施工时将屋盖划分为59片网片单元(见图2),最长39.8m,最重60.8t。网片单元拼装在地下室顶板使用50t汽车式起重机完成。

图2 屋盖网壳分片

施工前对屋盖网壳进行三维建模,以网格斜交点坐标作为测量控制点来保证施工精度,同时因屋盖网壳分片高低起伏较大,为降低地面拼装难度,对网片控制点坐标进行三维转换,使各测量控制点尽量贴近一个平面,降低网壳拼装高差,减小高空作业安全风险。

支撑胎架体系根据分片情况,设计成胎架柱+顶端分配梁的形式(见图3)。胎架柱共122根,采用圆管支撑+标准格构式支撑组合的形式,圆管支撑截面为Ф609×16,由多段组合而成;标准式格构支撑胎架为2m×2m四肢格构柱形式,根据需要,将胎架制作成4,2,1m 3种标高进行组合。在支撑柱顶,设置8排双拼HM588×300×12×20通长分配梁, 网片单元由分配梁上工装立柱进行支撑,共126个支撑点。

图3 支撑胎架

施工流程

登录大厅下部钢框架密集,屋盖网壳净空高,地上部分施工时,优先施工屋盖及其支撑结构,待网壳卸载后,再插入钢框结构施工。网壳分为2个阶段进行卸载,第1次卸载完成后,下部钢框结构即可插入施工。网壳施工为自西向东。

图4 重合区及卸载线示意

整体施工流程为:网片单元拼装→支撑柱、支撑胎架施工→铸钢件施工→网片单元吊装→网壳杆件嵌补→树杈柱安装→第1阶段卸载→重合区框架穿插施工→第2阶段卸载→施工完成。

支撑体系设计

1)胎架整体设计

将屋盖网壳划分为7排共59片,每排网片南北两侧设置通长分配梁,分配梁共8排,由圆管支撑胎架柱或四肢格构式支撑胎架柱支撑。胎架设计如图5所示。

图5 胎架设计

登录大厅地下室顶板结构复杂,存在高低跨、洞口、室外地面等,为使支撑胎架柱能稳定安装,针对不同类型地面进行柱脚分类设计(见图6)。

图6 支撑柱脚设计

支撑胎架柱顶部与分配梁采用围焊形式,并使用精轧螺纹钢贯穿,增加侧向稳定性。支撑柱与分配梁连接节点如图7所示。

图7 支撑柱与分配梁连接节点

胎架柱间设置水平支撑桁架,以提升体系稳定性。桁架主杆为HN300×150×6.5×9,为加强水平方向抗风强度,主杆腹板按水平方向放置。分配梁顶端设置H型钢工装立柱,使用码板与网片临时连接。

3)登高设施

因胎架体系较高,施工时设置垂直楼梯,供操作人员上下。

网片单元地面拼装

网壳深化分片时,以网片长度方向构件作为主杆,斜交方向作为嵌补次杆,拼装时网格片横放调平,尽量减小高低差,胎架底座根据放线设置,优先对接主杆,并控制其关键点坐标,无误后再进行次杆拼装。

网片单元吊装

网片单元采用四点吊装方法(见图8),吊耳根据计算合理设置在斜交点上,吊耳与网壳全熔透焊接。履带式起重机选用塔式工况,具有足够的起重性能和吊装半径,仰角87°,能避免高耸胎架体系卡杆问题。网片卡杆碰撞分析如图9所示。

图8 网片四点吊装

图9 网片卡杆碰撞分析

钢丝绳选择型号为6×37S+FC,公称抗拉强度为1 700MPa,直径为56mm钢芯。选择强度等级为六级、极限工作荷载400kN的卡环。因网片拼装时为水平横放,吊离胎架后,需在低空使用手拉倒链使其相对坐标恢复。

铸钢件吊装

登录大厅铸钢件共计24个,构件管径为 1 300mm,管径最大厚度为80mm;最大构件外接尺寸为2.15m×2.46m×3.25m,最大构件重23.2t。铸钢件采用2根钢丝绳兜吊形式(见图10),钢丝绳型号为6×37S+FC,直径28mm。

图10 铸钢件兜吊

采用有限元分析软件MIDAS/Gen,对登录大厅整个施工过程进行仿真分析。

履带式起重机楼板作业验算

1)模型建立

登录大厅地下室顶板为400~450mm厚无梁楼盖,分析采用400mm厚板,模型采用4×7跨平板结构,根据设计蓝图验算配筋。平面板网格划分宽度为0.6m,柱头连接采用柱截面尺寸。

2)边界概况

登录大厅地下室1层所有柱底固定6个方向自由度。

3)荷载概况及组合

恒荷载(D):结构自重,软件自动计算;活荷载(L):取履带式起重机吊装工况臂杆与履带垂直情况进行计算;荷载组合(履带式起重机吊装工况):1.2×恒荷载(D)+1.4×活荷载(L)。

模型计算中采用2组履带式起重机荷载进行对比分析(见图11,图中左侧为最大履带式起重机荷载布置在跨中,右侧为最大履带式起重机荷载布置在两柱上托板之间)。

图11 荷载布置

计算结果

针对地下室顶板室内与室外区域1.2m高低跨,设计履带式起重机行走坡道。坡道结构形式采用HW400×400×13×21工字钢作为坡道主梁及立柱支撑,其余次梁及斜支撑采用HN300×150×6.5×9工字钢,坡道面铺设16mm厚钢板。高低跨履带式起重机行走坡道验算结果如图12所示。由图12可知,最大应力为151.4MPa,最大变形为2.81mm。

图12 高低跨履带式起重机行走坡道