知识点:补偿器 曾经在供暖期间发生一次网供热干管上33厘米长的的补偿器,变形为60多里面长,并挤压附近的通风管道。项目紧急提报上来后,物业管理团队下达了停暖抢修的指令,与地产各级各部门通力配合通宵抢修,保障了1000多户居民的供暖需求。 为增进物业人对补偿器的认知,特转发此知识点,以飨诸君

知识点:补偿器

曾经在供暖期间发生一次网供热干管上33厘米长的的补偿器,变形为60多里面长,并挤压附近的通风管道。项目紧急提报上来后,物业管理团队下达了停暖抢修的指令,与地产各级各部门通力配合通宵抢修,保障了1000多户居民的供暖需求。

为增进物业人对补偿器的认知,特转发此知识点,以飨诸君

补偿器又称为伸缩器、伸缩节或膨胀节,主要用于补偿管道受温度变化而产生的变形。如果温度变化时管道不能完全自由地膨胀或收缩,管道中将产生温度应力。在管道设计中必须考虑这种应力,否则它可能导致管道的破裂,影响生产的正常运行。

定义与公式:

(1)定义

a、滑动支架:管道轴向、横向均不受限制,即允许管道前后、左右有位移;

b、导向支架:是滑动支架的一种,一般只允许管道有轴向位移,而不允许有横向位移。

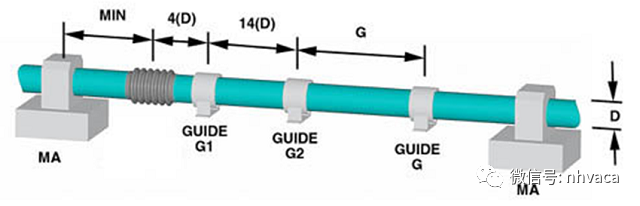

对直管式导向支架进行定位,一般推荐:使补偿器靠近一个固定支架,使第一个导向支架与补偿器端面的间距不超过管径的4倍(L1≤4DN)。这种布设方式既可以使位移得到正确的导向,又可以使补偿器的两端得到适当的支承。第二个导向支架与第一个导向支架的间距不得超过管径的14倍(L2≤14DN)。其它导向支架的最大间距可按公式计算,也可按燃规上的规定执行。如下图所示:

c、固定支架:管道轴向、横向均受限制,不允许管道有位移。

固定支架分主固定支架和次固定支架,主固定支架一般设置在管道的盲端、弯头、阀门及侧支管线连接处等位置,次固定支架一般设在直管段上两个轴向型补偿器之间。

(2)管道伸长量的计算

由于温差引起的管道长度变化,由下式计算:

△L=αL△t

式中:△L—管道的伸长量(m);

α—管道的线膨胀系数(m/m℃),其数值见表1;

L—管道长度(m);

△t-温差(℃),架空管道在太阳直晒的情况下计算温差可取80 ℃;

表1 各种管材的线膨胀系数(m/m℃)

(2)温度应力

当管道两端固定时,温度应力为:σ=Eδ

式中:σ-温度应力(MPa);

E-弹性模数(MPa),钢材取2.1×105MPa;

δ-管道的相对变形,δ=△L/L。

自然补偿器:

自然补偿器是利用管道自身进行补偿,常用的有两种形式,L型和Z型,如下图:

自然补偿器短臂的计算方法如下:

式中l-L型补偿器的短臂长度(m);

△L-L型补偿器长臂的热伸缩量(mm);

D-管道外径(mm)。

式中:l-Z型补偿器的短臂长度(m);

△t-计算温差(℃);

E-弹性模数(MPa);

D-管道外径(mm);

σ-允许弯曲应力(MPa);k= L1/L2。

小结:自然补偿的管道的长臂臂长一般不超过25m,弯曲应力不应超过80MPa。

L形与Z形补偿器可以利用管道中的弯头构成,且便于安装。在管道设计中,应充分利用这两种补偿器做补偿,然后再考虑采用其它种类的补偿器。自然补偿的优点是可以节省补偿器,缺点是管道变形时产生横向位移。架空管道中自然补偿不能满足要求时才考虑装设其它类型的补偿器。

方型补偿器:

方型补偿器又称∪型补偿器,它一般用优质无缝钢管煨弯而成,当管径较大时常用焊接弯管制成。曲率半径通常为3DN-4DN。方型补偿器分为4种型号,补偿能力为30mm-250mm。

表2 补偿能力为50mm的方型补偿器相关参数

表3 补偿能力为100mm的方型补偿器相关参数

补偿能力为30mm、75mm、150mm、200mm、250mm的方型补偿器均有相关的参数列表。

小结:方形补偿器的优点是制造方便,轴向推力较小,补偿量大,运行可靠,严密性好,不需要经常维修。其缺点是介质流动阻力大、单面外伸臂较长,占空间较大,当管径较大时不宜采用。

波纹补偿器:

波纹补偿器是采用先进的、对波纹管无损伤的利用薄不锈钢板整体一次液压成型制作的。波纹补偿器在管线上可作轴向、横向和角向三个方向的补偿。

波纹补偿器的种类很多,包括轴向型波纹补偿器 、自由复式型波纹补偿器 、拉杆型波纹补偿器等。后两种结构较为复杂,且在燃气管道中用的较少,主要介绍轴向型波纹补偿器。

轴向型波纹补偿器由一个波纹管和两个接管构成。它通过波纹管的柔性变形来吸收管线轴向位移(也有少量横向、角向位移),一般通过法兰与管道连接。补偿器上的小拉杆主要是运输过程中的刚性支承或作为产品预变形调整用,它不是承力件。如下图所示:

轴向型波纹补偿器为了减少介质的流动阻力,在内部设有内套管,在很大程度上限制了横向补偿能力,故一般仅用以吸收或补偿管道的轴向位移;

波纹补偿器补偿能力为:△L=△s×N

式中:△L-补偿器的补偿能力(mm);

N-波节数;

△s-单节波纹的补偿能力(mm);一般为15-20mm,产品说明书中有相关参数。

波纹补偿器允许的补偿能力一般按最大补偿能力的1/2-2/3计算。

单节波纹的补偿能力△s 可按下式计算:

式中:E-补偿器钢材的弹性模量(MPa);

Σs-补偿器钢材屈服极限(MPa);

d-管道内径(cm);

δ-补偿器壁厚(cm);

k-安全系数。当P≤0.25MPa时,k=1.2;当0.25MPa≤ P≤0.6MPa时,k=1.3;

α-波形补偿器计算系数,据β=d/D值查表3

D-波形补偿器的外径(cm)。

表4 波形补偿器计算系数

为了使补偿器处于一个良好的工作位置和改善管道的受力状态,在安装前对补偿器进行“预变形”

轴向型补偿器的轴向预变形量△X由下式确定:

△X=X{1/2-(T0-Tmin)/( Tmax-Tmin)}

式中:X—轴向补偿量;Tmax—最高使用温度;

T0—安装温度℃ ; Tmin—最低使用温度。

小结:波纹补偿器具有工作可靠、结构紧凑、重量轻、位移补偿量大、变形应力小等优点,广泛应用于燃气管道的补偿中,但由于其管壁较薄、强度低,不能承受扭力、振动,安全性差,施工时应注意保护。

金属软管:

金属软管由不锈钢波纹管、不锈钢网套、金属软管接头组成。如下图所示:

不锈钢波纹管是由极薄壁的无缝不锈钢管经过高精度塑性加工而成。有两种形式:一种是环形金属软管、一种是螺旋型金属软管。如下图:

不锈钢网套是金属软管安装在压力管路中的主要承压件,同时对金属软管起保护作用,根据管道中的压力大小及应用场所,可选择一层或多层的不锈钢丝或钢带按一定的参数进行编织。压力范围一般为 PN0.6-32.0Mpa,最高达42.0MPa。

金属软管接头主要包括螺纹连接、法兰连接、快速接头连接。

常用的金属软管主要参数:

金属软管的主要外形尺寸:

金属软管的主要技术特性:

小结:金属软管具备良好的柔软性、抗疲劳性、耐高压、耐高低温、耐蚀性等诸多特性,可广泛应用于燃气管道中进行横向位移的补偿,也可用于燃气管道与用气设备的连接,吸收设备的振动,降低振动对燃气管道的影响。

架空管道中补偿器的选择应首先应考虑自然补偿,当自然补偿不能满足要求时才考虑装设方型补偿器、波纹补偿器或金属软管。

补偿器的安装:

方形补偿器由四个弯头组成:

特点:制造方便,运行可靠,补偿能力大,轴向推力小,维修方便。

缺点:占地面积较大。

安装条件:①两个固定支架间的管道安装完毕;

②支架已按设计要求固定牢靠。

吊装方法:多点绑扎法。

吊装就位后必须将补偿器冷拉或冷压,冷压或冷压量应符合设计要求,其允许偏差应在±10mm之间。

安装技术要求:

1、安装时,需进行预拉伸或预压缩;

2、水平安装的补偿器应与管道保持同一坡度;

3、补偿器两侧的第一个支架宜设置在距补偿器弯头起点0.5-1M处,支架为滑动支架,不能设置导向和固定支架;

4、补偿器最高处设放气阀,最低处设疏水装置。

填料函式补偿器安装:

填料式补偿器安装方便,占地面积小,流体阻力较小,抗失稳性好,补偿能力较大,可以在不停热的情况下进行检修。缺点是轴向推力较大,易漏水漏气,需经常检修和更换填料,如管道变形有横向位移时,易造成填料圈卡住。这种补偿器一般只用于安装方形补偿器有困难的地方。

安装前要求:检查内部零件,检验填料是否完整齐全并符合技术要求。

填料:用机油浸过并涂有石墨粉的石棉绳圈,各圈的接口应互相错开。

波形补偿器安装:

波纹管膨胀节的安装要求:

1.波纹管膨胀节不能承重,应单独吊装,除非对波纹管膨胀采取加固措施,否则不允许波纹管膨胀与管道焊接后一齐吊装。

2.安装前应先检查波纹管膨胀的型号、规格及管道的支座配置必须符合设计要求。

3.对带内衬筒的波纹管膨胀注意使内衬筒的的方向与介质流动方向一致,平面角向型波纹管膨胀的铰链转动平面与位移平面一致。

4.需要进行冷紧的波纹管膨胀,其预变形所用的辅助构件应在管系安装完毕后拆除。

5.除设计要求预拉伸(或压缩)或“冷紧”的预变形量外,严禁用使波纹管变形的方法来调整管道的安装偏差,以免影响波纹管膨胀的正常功能,降低使用寿命和增加管系、设备按管及支撑构件的载荷。

6.安装过程中不允许焊渣飞溅到波纹管膨胀表面和使波纹管受到其它机械性损伤。

7.管系安装完毕应立即拆除波纹管上作安装运输保护的辅助定位机构信紧固件,并按设计要求将限位装置调到规定位置。

8.波纹管膨胀节的所有活动元件不得被外部构件(或者内部固体沉积物)卡死或限制其活动部位正常工作。 9.对于气体介质的波纹管膨胀节及其连接管道,作水压试验时,要考虑充水时是否需要对波纹管膨胀节上的接管加设临时支架以承重。

10.水压试验用水必须干净(不能用含有泥沙或者有沉积物的污水)、无腐蚀性,对奥氏体不锈钢波纹管膨胀节应严格控制水中氯离子含量不超过25PPm。

11.水压试验结束后应尽快排净波纹中的积水。

球形补偿器:

球形补偿器是由外壳、球体、密封圈压紧法兰组成,它是利用球体管接头随机转弯运动来补偿管道的热伸长而消除热应力的,适用于三向位置的热力管道。其优点是占用空间小,节省材料,不产生推力;缺点是易漏水漏汽,要加强维修。

相关推荐: