螺栓连接装配式混凝土剪力墙抗震性能研究 种迅1,2,陈子星1,蒋庆1,2,黄俊旗1,2,李浩然3,方小文1,谢锦宸4 1. 合肥工业大学土木与水利工程学院 2. 安徽土木工程结构与材料省级重点实验室 3. 长沙远大住宅合肥有限公司 4. 北京大学工学院

螺栓连接装配式混凝土剪力墙抗震性能研究

种迅1,2,陈子星1,蒋庆1,2,黄俊旗1,2,李浩然3,方小文1,谢锦宸4

1. 合肥工业大学土木与水利工程学院

2. 安徽土木工程结构与材料省级重点实验室

3. 长沙远大住宅合肥有限公司

4. 北京大学工学院

摘 要: 为研究在水平拼缝位置采用螺栓连接的装配式剪力墙的抗震性能,完成了两个剪跨比为 2.2 的剪力墙试件的拟静力试验。研究结果表明:两个试件都发生了弯曲破坏,水平拼缝的抗剪承载力满足要求;两试件的破坏均发生在剪力墙水平拼缝截面附近和拼缝下方的下段墙板上,上段墙板本身基本保持弹性;由于连接盒底板连接构造不同,试件 S-1 发生了高强螺杆拉断的脆性破坏,试件 S-2 则发生了由较薄螺栓连接垫板的抗弯强度控制的塑性破坏;试件 S-2 具有较好的自复位能力,延性系数介于 3.03~3.7 之间,极限位移角满足规范限值要求。同时,基于通用有限元软件 ABAQUS 建立数值模型对试件进行单向推覆分析,分析模型可以较好模拟试件的骨架曲线和破坏模式。

关键词:装配式混凝土剪力墙;螺栓连接;抗震性能;拟静力试验;数值模拟

00

引言

随着我国住宅产业化的快速发展,装配式混凝土剪力墙结构的应用日益广泛。目前,最为常用的是采用“湿连接”方式的装配整体式剪力墙结构,该类连接方式主要包含套筒灌浆连接、后浇混凝土连接、浆锚搭接等[1-3]。研究表明,这类结构抗震性能与现浇钢筋混凝土结构差别不大,可用于高层建筑结构。当用于低、多层建筑时,对预制构件间的连接构造要求可以适当降低[4],因此,通过无需现场湿作业、施工效率高的“干连接”方式形成的全装配式混凝土结构更能体现其优越性。

螺栓连接是一种典型的干连接方式,具有标准化程度高和施工速度快的特点。目前,已有国内外学者对采用螺栓连接的装配式混凝土剪力墙结构展开了部分研究。Soudki 等介绍了包括螺栓连接在内的多种预制混凝土剪力墙连接方式,基于试验评估了预制剪力墙的抗震性能,并对其水平连接进行剪切试验以研究不同类型的连接产生的变形和耗能能力[5-6]。Bora 等对用槽孔螺栓连接的预制混凝土空心剪力墙进行了静载试验,结果表明槽孔螺栓连接可以避免锚固破坏,采用该类连接的墙板具备较好的延性和耗能能力[7]。王啸霆等针对在外套预制加固法中采用的螺栓连接节点进行了拟静力试验研究,结果表明螺栓连接能够充分传递竖向应力和剪力,将预制剪力墙片连接成一个整体[8]。薛伟辰等对约束边缘构件现浇,中间分布钢筋采用螺栓连接,以及边缘构件内纵筋采用套筒灌浆连接,中间分布钢筋采用螺栓连接这两种不同连接方式的剪力墙进行了抗震性能试验研究,得出两种连接剪力墙的抗震性能总体上均好于相应的现浇剪力墙的结论[9-10]。上述研究均证明了螺栓连接是一种合理、可靠的预制构件间连接方式。然而,相对于湿式连接剪力墙,对螺栓连接装配式混凝土剪力墙的研究仍相对较少。

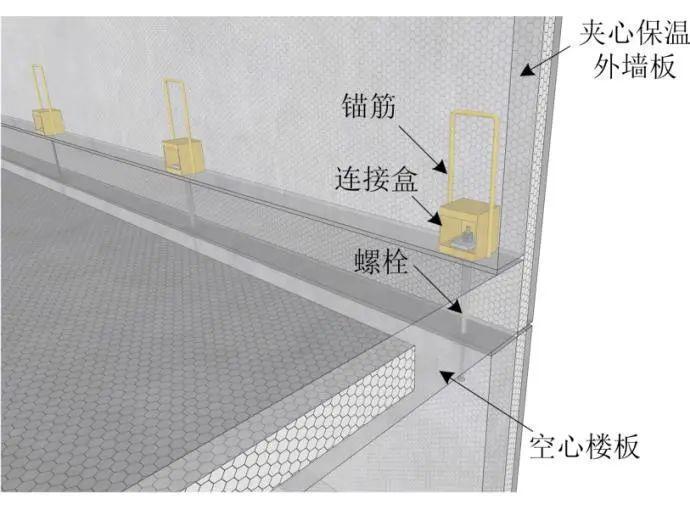

本课题组提出了一种适用于低多层建筑的盒式螺栓连接全装配式混凝土墙-板结构体系。在这一结构体系中,上、下层墙板在水平拼缝部位借助连接盒通过高强螺栓进行连接,如图 1 所示。其中, 上层墙板内预埋连接盒,下层墙板内预埋螺杆。将螺栓在连接盒内安装完毕后,用水泥砂浆进行封堵。为研究采用这种连接方式的剪力墙水平拼缝部位在地震作用下的受力性能,本文对两个含有水平 拼缝的盒式螺栓连接装配式混凝土剪力墙试件进行了拟静力试验,并在试验研究的基础上,建立有限 元模型对试件的受力过程与破坏模式进行了模拟分析。本研究成果对于我国低多层装配式结构的发展 具有一定的推动意义。

图 1 墙板水平拼缝处盒式螺栓连接示意图

Fig.1 Details of the bolt connections at the horizontal joint

01

试验研究

1.1 试件设计

共设计了两个采用盒式螺栓连接的装配式混凝土剪力墙试件 S-1 和 S-2,其尺寸及配筋详图见图 2。两试件墙肢长度均为 1200mm,厚度均为 200mm。预制墙板分为上下两段,下段高度为 300mm,与基础整浇,上段高度为 2500mm。上段墙板顶部设有截面尺寸为 200mm×400mm 的加载梁。加载点到基础顶面距离为 2600mm,试件的剪跨比为 2.2。墙板内纵向和水平分布筋均为 8@200。在下段墙 板预埋两个间距强螺杆(直径 16mm),螺杆锚固长度为 480mm,上段墙板内的相应位置预埋两个连接盒。

图 2 试件尺寸及配筋

Fig.2 Geometrical dimension and reinforcement of the specimens

由于当螺栓连接剪力墙水平拼缝部位采用“强连接”(即水平拼缝的受弯承载力高于剪力墙本身)时,剪力墙的抗震性能与现浇混凝土结构相差不大。因此,为了研究破坏发生在拼缝截面时的情况,两试件均采用“强构件、弱连接”的理念进行设计。试件 S-1 和 S-2 的主要区别在于连接盒构造有所不同。如图 3 所示,S-1 连接盒底板只开有一个比螺栓直径略大的圆形小孔,而试件 S-2 连接盒底板内开有一个矩形槽孔。由两层钢板组成的螺栓垫板,下层较厚的钢板(12mm 厚)嵌入槽孔内,上层较薄钢板(5mm 厚)长度与槽孔长度相同,宽度则比槽孔尺寸略大,因此在螺杆受拉时,上层钢板形成了一个两边支承在连接盒底板上的受弯构件。不同的连接盒底板构造可能导致不同的破坏模式。对于试件 S-1,拼缝截面的受拉螺栓将屈服,而 S-2 的预期屈服元件为上层受弯钢垫板。

此外,两试件水平拼缝截面的设计满足“强剪弱弯”的原则,即预期的破坏模式为弯曲破坏而非沿拼缝的剪切滑移破坏。

图 3 两种连接盒形式

Fig.3 Forms of the two kinds of connection box

1.2 材料力学性能

试件混凝土立方体抗压强度实测值为 38.21MPa(S-1)、36.84MPa(S-2)。钢筋采用 HRB400, 螺栓采用 M16 型(直径 16mm),钢材材性试验结果见表 1。

表1钢筋材性试验结果

Tab 1 Mechanical properties of reinforcement

1.3 试验设备及加载方案

试件装置图如图 4 所示。试验开始时,先对 S-1 和 S-2 分别施加 334kN 和 668kN 的竖向荷载, 所对应的设计轴压比分别为 0.1 和 0.2。之后通过 MTS 电液伺服作动器在加载梁中心处对剪力墙施加水平荷载。试件屈服之前采用力控制加载且每级循环 1 次,屈服之后换为位移控制加载且每级循环 3 次[11]。以试件 S-2 为例,加载制度见图 5。

图 4 试验装置

Fig.4 Test setup

图 5 试件 S-2 加载制度图

Fig.5 Loading protocol of S-2

通过布设相应位移计以测量试件加载点的侧移以及基础滑移。由于水平拼缝处螺栓锚入基础底座内,剪力墙在基础顶部截面处除墙内纵筋外,还有高强螺杆,抗弯承载力较高。而在水平拼缝上方连 接盒和锚筋所在高度范围内截面抗弯承载力也较高,因此试件可能的薄弱截面为水平拼缝截面和连接盒锚筋顶部截面。因此,在所述位置中布设应变片以测量加载过程中的应变。

02

试验现象

2.1 试件 S-1

S-1 详细试验现象见表 2,破坏模式见图 6。

表2 试件S-1试验现象

Tab 2 Test phenomena of specimen S-1

图 6 试件 S-1 裂缝分布图和破坏形态

Fig.6 Crack distribution and failure mode of S-1

2.2 试件 S-2

S-2 详细试验现象见表 3,破坏模式见图 7。

表3 试件S-2试验现象

Tab 3 Test phenomena of specimen S-2

图 7 试件 S-2 裂缝分布图和破坏形态

Fig.7 Crack distribution and failure mode of S-2

2.3 对比分析

由所述试验现象可见,两个试件上段墙板裂缝均较少,破坏主要发生于水平拼缝截面以及下段墙板中。其中,水平拼缝在加载过程中逐渐形成通缝,上段墙板围绕拼缝摇摆,下段墙板裂缝主要为弯剪斜裂缝。在最终破坏阶段水平拼缝剪切滑移较小,表明拼缝抗剪承载力满足要求。

由于两试件的连接盒底板的构造不同,破坏模式也存在明显的区别。试件 S-1 最终由于高强螺栓达到抗拉强度被拉断而破坏,受压混凝土没有压碎。试件破坏时的极限变形较小,属于脆性破坏。而试件 S-2 由于螺栓垫板的上层较薄钢板形成了一两端简支的受弯构件,拼缝截面的受弯承载力由这一 钢板的抗弯强度而非螺栓的抗拉强度控制。钢板达到屈服强度后,试件的承载力基本保持不变,变形继续增加,直到拼缝下方墙段受压区混凝土被压碎而破坏。试件破坏时的极限变形较大,为延性破坏。

03

结果分析

3.1 滞回曲线与骨架曲线

两试件滞回曲线如图 8 所示,从图中可以看出,S-1 试件滞回环极限变形较小,耗能能力较低, 这主要是因为 S-1 在侧移较小的情况下其螺杆即被拉断而破坏。试件 S-2 侧移较大,变形能力较好。由于高强螺栓一直处于弹性状态,使得试件卸载后拼缝可以闭合,残余变形较小。而由于发生屈服变形的钢垫板位于拼缝上方,因此试件的耗能能力仍较小。

两试件荷载-位移骨架曲线如图 9 所示。由图可知,S-1 由于发生脆性破坏,曲线上没有明显的塑性阶段。而 S-2 的骨架曲线具有明显的延性破坏的特征。

图 8 试件滞回曲线

Fig.8 Hysteretic loops of the specimens

图 9 试件骨架和刚度退化曲线

Fig.9 Skeleton and Stiffness attenuation curves of the specimens

3.2 承载力与变形能力

加载过程中试件骨架曲线上的特征值如表 4 所示,表中 Pcr、Py、Pp、Pu 分别表示开裂点、屈服点、峰值点、极限点对应的水平荷载,Δcr、Δy、Δp、Δu 分别表示与之相对应的位移。表中屈服点通过等能量法[12]得到,极限点取试件在加载过程中承载力下降至最大承载力 85%的时刻。若未下降至峰值荷载的 85%,则取试验结束时为极限点。可以看出,轴力较大的试件 S-2 开裂、屈服和极限荷载均大于轴力较小的试件 S-1。试件 S-1 的极限位移角和位移延性系数均较小。S-2 的位移延性系数介于 3.03~3.7 之间,极限位移角为 1/63,满足我国《建筑结构抗震设计规范》[13]规定的层间位移角要求,表明该试件具有较好的变形能力。

表4 骨架曲线特征值

Tab 4 Characteristic values of the skeleton curves

3.3 刚度退化

试件的刚度退化曲线如图 9(b)所示。两试件在加载初期刚度差别不大,随着位移的增加,刚度均逐步退化。由于试件 S-2 轴向力较 S-1 大,构件开裂后的刚度也相对较大。此外,试件 S-2 在螺栓较薄连接垫板屈服后,刚度进一步退化,而试件 S-1 发生脆性破坏,无这一阶段。

3.4 拼缝处水平剪切滑移变形

试验得到两试件水平拼缝处剪切滑移与荷载相关曲线见图 10。可见,两试件在荷载较小时,拼缝处几乎没有滑移变形。随着荷载的增加,接触面间静摩擦力被克服,拼缝处的滑移变形逐渐增加, 穿过拼缝的螺栓也逐渐开始参与抗剪。试件达到屈服后,随着水平拼缝张开宽度的不断增大,剪切滑移变形增长速度也逐渐加快。两试件最终破坏时,拼缝的最大滑移变形均较小,分别为 1.07mm 和 4.66mm。因此,可以认为两试件最终的破坏模式以弯曲破坏为主,水平拼缝具有足够的抗剪承载力。

图 10 荷载-滑移曲线

Fig.10 Load-slip curve

3.5 试件 S-2 螺栓应变分析

试件 S-2 加载过程中一侧螺杆应变与荷载的相关曲线如图 11 所示。图中可见,施加竖向荷载后,螺栓存在一定的初始压应变。当施加水平荷载为负值时,螺栓处于受压区,且位于中和轴附近,应变变化幅度很小。反向加载时,螺栓处于受拉区,在试件屈服前,螺栓的受拉应变增量也较小。试件屈服后,水平拼缝张开宽度迅速增加,并开始出现明显的剪切滑移变形,穿过拼缝的螺栓也产生错动变形。这一错动变形使螺栓承受弯矩和拉力共同作用,使得螺栓的轴向拉应变也迅速增加。在试件破坏时,螺栓的最大拉应变达到 0.004,超过了屈服应变。而螺栓拉应力的增加,也导致试件在达到屈服后承载力仍有较大的增加,即试件有较大的屈服后刚度(如图 9(a)所示)。

图 11 螺栓荷载-应变曲线

Fig.11 Load-bolt strain curve

04

数值模拟分析

4.1 单元选取、边界条件与材料模型

试件的预制墙板、基础梁、加载垫块、连接盒、连接垫片均采用八节点实体单元(C3D8R)进行模拟。试件中螺栓也采用这一单元,旨在较为精细地模拟螺栓所受轴力以及剪力。钢筋采用两节点桁架单元(T3D2)进行模拟。有限元模型采用面-面接触(Surface-to-Surface contact)模拟连接盒底板与连接垫片之间、高强螺栓螺帽与连接垫片之间、以及高强螺栓与预留孔洞之间的界面,摩擦系数取 0.3[14]。模型忽略混凝土与钢筋、以及混凝土与连接盒螺栓之间的粘结滑移,钢筋、螺栓与混凝土采用嵌入约束(Embedded Region)。有限元模型见图 12。在图 12a 中,试件基础梁约束三个平动自由度,在顶部施加均布压力,并在加载垫块处施加相应侧移。

图 12 试件有限元模型

Fig.12 Finite element model

有限元模型中,采用损伤塑性模型模拟混凝土。其弹性模量以及单轴受压应力-应变关系曲线采用 Hognestad 双曲线模型[15]。泊松比设定为 0.2、膨胀角取 30°、流动势偏移量取 0.1、双轴抗压强度与单轴抗压极限强度之比为1.16、不变量应力比为 0.67[16]。

钢筋、连接盒以及垫片钢材本构采用线性-强化型的二折线模型。钢材弹性模量取值为 200GPa, 泊松比取值为 0.2。其中,钢筋屈服强度采用材性试验实测值,连接盒以及垫片屈服强度根据[16]取 446MPa。需要指出的是,高强螺栓由硬钢制作,其应力-应变曲线采用简化多段线模型进行定义,简化模型中的特征点依据[17]中 M16 高强螺栓受拉实测值进行输入,如图 13 所示。

图 13 文献[17]中螺栓受拉应力-应变曲线与有限元分析所用简化模型

Fig.13 stress-strain relationship of the steel bolt in [17] and the simplified model used in FE analysis

4.2 结果分析

4.2.1 荷载-位移关系曲线

分析和试验得到两试件荷载-位移关系曲线的对比如图 14 所示。总体来说,分析所得曲线与试验曲线吻合度较高。表 5 为两试件屈服荷载和峰值荷载分析和试验结果的对比,分析与试验值比值分别位于 0.96~0.99 和 0.92~1.03 之间,表明分析结果具有较好的精度。

图 14 试件骨架曲线对比

Fig.14 Comparison of displacement curves

表5 试验与分析所得荷载对比

Tab 5 Comparison on the load between test and analysis

4.2.2 试件破坏模式

分析所得试件 S-1 和 S-2 在峰值荷载时的竖向应变云图如图 15 所示。从图中可以看出,对于试件 S-1,拉压应变主要集中于下墙段拼缝的两端,其中混凝土最大压应变为 0.00213,小于混凝土压碎应变。对于试件 S-2,其下墙段混凝土最大受压应变则高达 0.01426,远大于混凝土压碎应变,表明试件破坏受到混凝土压碎控制。此外,两试件均出现了明显的拼缝张开现象。

图 15 试件竖向应变云图

Fig.15 Vertical strain contour of specimens

连接盒的 MISES 应力云图,以及螺栓的竖向应变云图分别如图 16 和 17 所示。从图中可以看出,试件 S-1 的螺栓在拼缝位置的应变达到 0.03 以上,大于图 13 中峰值点处应变,表明试件破坏受螺栓拉断控制。而试件 S-2 的螺栓拉应变总体小于试件 S-1,但其连接盒的垫片发生了明显的弯曲变形,且达到屈服强度。以上应变云图以及变形均与试验现象相符。

图 16 连接盒 MISES 应力云图

Fig.16 MISES stress contour of steel box

图 17 螺栓竖向应变云图

Fig.17 Vertical strain contour of steel bolt

综上所述,所提出的有限元模型能够较好的模拟试件的荷载-位移关系曲线以及破坏模式,可以用于下一步的研究工作中。

05

结论

本文设计制作了两片螺栓连接装配式混凝土剪力墙试件进行了拟静力试验研究,分别为连接盒开圆孔且轴压比为 0.1 的试件 S-1,以及连接盒开矩形孔且轴压比为 0.2 的试件 S-2。并在试验基础上采用有限元软件 ABAQUS 进行了数值模拟分析,得出以下主要结论:

(1)两试件破坏均发生在水平拼缝截面附近,主要裂缝均为水平拼缝处裂缝以及拼缝下方下段墙段上的弯剪斜裂缝。破坏时沿水平拼缝发生的剪切滑移变形值均不大,表明拼缝处具有足够的抗剪承载力。

(2)试件 S-1 由于高强螺栓达到抗拉强度被拉断而破坏,属于脆性破坏。试件 S-2 的破坏则由拼缝处螺栓垫板的屈服以及混凝土的压碎控制,为延性破坏。

(3)试件 S-1 滞回环形状狭窄,耗能能力小。试件 S-2 由于高强螺栓处于弹性状态,起到了自复位的作用,试件残余变形较小,滞回环形状狭窄,呈 S 形。此外,轴力较大的试件 S-2 开裂、屈服和极限荷载均大于轴力较小的试件 S-1。

(4)数值模拟分析结果与试验结果吻合较好,表明分析模型具有较好的准确性。

内容源于网络,仅作分享使用,如有侵权,请联系删除

相关资料推荐:

装配式型钢混凝土剪力墙抗震性能有限元研究

含减震外挂墙板装配式混凝土剪力墙结构抗震性能研究

知识点:螺栓连接装配式混凝土剪力墙抗震性能研究