化学工业污水处理与回用设计规范(活性污泥法) 一般规定 一、活性污泥法应根据处理规模、进水水质和处理要求,选择合适的处理工艺。 二、活性污泥法进水的石油类含量不应大于30mg/L,硫化物不宜大于20mg/L,其他有毒害和抑制性物质在活性污泥系统混合液中的允许浓度,宜通过试验或按有关技术资料确定。 三、生物反应池应根据污水性质,采取水力消泡或化学消泡措施。 四、生物反应池有效水深应结合地质条件、曝气设备类型、污水场高程设计确定,宜为

化学工业污水处理与回用设计规范(活性污泥法)

一般规定

一、活性污泥法应根据处理规模、进水水质和处理要求,选择合适的处理工艺。

二、活性污泥法进水的石油类含量不应大于30mg/L,硫化物不宜大于20mg/L,其他有毒害和抑制性物质在活性污泥系统混合液中的允许浓度,宜通过试验或按有关技术资料确定。

三、生物反应池应根据污水性质,采取水力消泡或化学消泡措施。

四、生物反应池有效水深应结合地质条件、曝气设备类型、污水场高程设计确定,宜为4m~6m。

五、廊道式生物反应池的池宽与有效水深之比宜为1:1~2:1,长宽比不宜小于5:1。

六、生物反应池采用鼓风曝气、转刷、转碟时,反应池的超高宜为0.5m;采用叶轮表面曝气时,设备平台宜高出设计水面0.8m~1.2m。

七、进水、回流污泥进入生物反应池厌氧段(池)、缺氧段(池)时,宜采用淹没入流方式。

八、生物反应池中的厌氧段(池)、缺氧段(池)应采用机械搅拌,混合功率宜为3W/m³~8W/m³。

传统活性污泥工艺

一、传统活性污泥法宜用于处理有机污染物为主的污水。

二、采用普通曝气工艺时,反应池主要设计参数应根据试验或相似污水的运行数据确定,当无数据时,可采用下列数据:

1 污泥负荷可取0.20kg[BOD5]/(kg[MLSS]·d)~0.30kg[BOD5]/(kg[MLSS]·d);

2 混合液悬浮固体平均浓度可取2.0g[MLSS]/L~4.0g[MLSS]/L;

3 污泥回流比可取50%~100%;

4 污泥泥龄可取5d~15d;

5 污泥产率可取0.4kg[VSS]/kg[BOD5]~0.6kg[VSS]/kg[BOD5]。

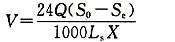

三、生物反应池容积可按下列公式进行计算:

1 按污泥负荷计算:

2 按污泥泥龄计算:

式中:V——生物反应池有效容积(m³);

S0——进水BOD5浓度(mg/L);

Se——出水BOD5浓度(mg/L);

Q——生物反应池设计流量(m³/h);

Ls——污泥负荷{kg[BOD5]/(kg[MLSS]·d)};

X——生物反应池内混合液悬浮固体平均浓度(g[MLSS]/L);

Xv——生物反应池内混合液挥发性悬浮固体平均浓度(g[MLVSS]/L);

θc——污泥泥龄(d);

Y——污泥产率系数(kg[VSS]/kg[BOD5]);

Kd——衰减系数,(d-1);

Kd(20)——20℃时衰减系数(d-1),可取0.04~0.075;

T——设计温度(℃);

θT——温度系数,可取1.02~1.06。

生物脱氮除磷

一、采取生物脱氮除磷的污水应符合下列规定:

1 生物脱氮除磷时,系统中有毒害和抑制性物质的允许浓度宜通过试验或按有关资料确定;

2 生物脱氮除磷时,污水BOD5与总氮之比宜大于4,BOD5与总磷之比宜大于17;

3 进水BOD5不能满足脱氮除磷要求时,应外加碳源;

4 好氧段(池)剩余碱度宜大于70mg/L(以CaCO3计)。

二、采用缺氧/好氧(ANO)工艺脱氮时,反应池容积可采用下列方法计算:

1 采用污泥负荷法,好氧段(池)容积可按公式(3-1)计算,容积应满足按BOD5负荷和总氮负荷计算的结果,缺氧段(池)容积可按好氧段(池)容积的1/3~1/4取值。

2 采用硝化反硝化动力学法计算:

- 好氧段(池)容积可按下列公式计算:

式中:V0——好氧段(池)容积(m³);

θc0——好氧段污泥泥龄(d);

Y——污泥产率系数;

Q——生物反应池的设计流量(m³/d);

S0——进水BOD5浓度(mg/L);

Se——出水BOD5浓度(mg/L);

Xv——生物反应池内混合液挥发性悬浮固体平均浓度(g[MLVSS]/L);

Kd——衰减系数(d-1),宜根据试验或相似污水运行数据确定,无数据时,可取0.05~0.1;

F——安全系数,取1.5~3.0;

μ——硝化菌比生长速率(d-1);

Na——硝化出水氨氮浓度(mg/L);

Kn——硝化半速率常数(mg/L),可取1.0mg/L;

T——设计温度(℃);

0.47——15℃时硝化菌最大比生长速率(d-1)。

- 缺氧段(池)容积可按下列公式进行计算:

式中:Vn——缺氧段(池)容积(m³);

N0——生物反应系统进水总氮浓度(mg/L);

Ne——生物反应系统出水总氮浓度(mg/L);

Kde——脱氮速率{kg[N]/(kg[MLSS]·d)};

Kde(20)——20℃的脱氮速率,无数据时可取0.03{kg[N]/(kg[MLSS]·d)}~0.06{kg[N]/(kg[MLSS]·d)};

X——生物反应池内混合液悬浮固体平均浓度(g[MLSS]/L);

△Xv——排出生物反应系统的挥发性悬浮固体量(kg[VSS]/d)。

三、缺氧/好氧工艺主要设计参数宜根据试验或相似污水运行数据确定,无数据时可按下列数据取值:

1 BOD5污泥负荷宜取0.05kg[BOD5]/(kg[MLSS]·d)~0.15kg[BOD5]/(kg[MLSS]·d);

2 总氮污泥负荷不宜大于0.05kg[TN]/(kg[MLSS]·d);

3 混合液悬浮固体平均浓度宜取2.5g[MLSS]/L~4.5g[MLSS]/L;

4 污泥龄宜取11d~23d;

5 污泥回流比宜取50%~100%;

6 混合液回流比宜取200%~400%;

7 污泥产率宜取0.3kg[VSS]/kg[BOD5]~0.6kg[VSS]/kg[BOD5]。

四、采用厌氧/缺氧/好氧工艺脱氮除磷时,反应池好氧段(池)、缺氧段(池)的容积可按本规范第2条的规定计算。厌氧段(池)的容积可按水力停留时间计算,水力停留时间宜为1h~2h。

五、厌氧/缺氧/好氧工艺主要设计参数宜根据试验或相似污水运行数据确定,无数据时宜按下列数据取值:

1 BOD5污泥负荷宜取0.1kg[BOD5]/(kg[MLSS]·d)~0.2kg[BOD5]/(kg[MLSS]·d);

2 混合液悬浮固体平均浓度宜取2.5[MLSS]/L~4.5g[MLSS]/L;

3 污泥龄宜取10d~20d;

4 污泥回流比宜取20%~100%;

5 混合液回流比宜大于或等于200%;

6 污泥产率宜取0.3kg[VSS]/kg[BOD5]~0.6kg[VSS]/kg[BOD5]。

六、厌氧/缺氧/好氧工艺脱氮除磷时,可根据进水水质和处理要求,经技术经济分析比较后,选择各种改进型的工艺。

七、生物除磷的剩余污泥宜采用机械浓缩。

纯氧曝气工艺

一、有氧源可利用的条件下,可采用纯氧曝气活性污泥法处理可生物降解污水。

二、纯氧曝气宜采用密闭式表面曝气工艺,主要设计参数应根据试验或相似污水的实际运行数据确定,当无数据时可按下列数据取值:

1 BOD5污泥负荷宜取0.3kg[BOD5]/(kg[MLSS]·d)~0.5kg[BOD5]/(kg[MLSS]·d);

2 混合液悬浮固体平均浓度宜取4[MLSS]/L~8g[MLSS]/L;

3 回流污泥浓度不宜低于12g/L;

4 污泥回流比宜取30%~60%;

5 污泥产率宜取0.3kg[VSS]/kg[BOD5]~0.45kg[VSS]/kg[BOD5];

6 反应池混合液溶解氧浓度宜为4mg/L~10mg/L;

7 尾气中溶解氧浓度宜为40%~50%,尾气排放流量宜为进氧量的10%~20%,氧气的利用率不宜小于90%。

三、密闭式表面曝气反应池的设计应符合下列规定:

1 池体应加盖密闭,池内气相压力宜为300Pa~500Pa;

2 反应池宜采用多段串联池型,分段数宜为3段~4段,每段平面尺寸宜为正方形;

3 反应池水深与池宽之比应根据曝气机技术性能确定,水深宜为3m~5m,气相部分高度宜为1m~1.4m;

4 反应池每段应装设一台表面曝气机,第一、第二段宜采用变速或双速电动机驱动,表曝机宜具有调节叶轮浸没深度的功能;

5 各段池内应装设防旋流的垂直挡板,池中央表曝机下应设导流锥;

6 各段隔墙上部应设通气孔,墙角处应设浮渣、泡沫通道,下部应设水流通道,水流通道流速宜为0.1m/s~0.3m/s;

7 反应池出水口应设置带水封的出水堰,并宜采用内堰;

8 尾气排气立管应伸出池顶,且超出池顶距离不宜小于2m;

9 宜设消泡水设施;

10 反应池首末两段应设双向安全阀,首段安全阀的正压值宜为1500Pa~2000Pa,负压值宜为500Pa~1000Pa;末段安全阀的正压值宜为1000Pa~1500Pa,负压值宜为500Pa~1000Pa;

11 反应池应设清扫风机,风量宜按换气率2次/h~3次/h计算;

12 池体内表面应采取防腐措施;

13 切断阀后的氧气管道、尾气排气管道、阀门后的消泡水管、吹扫用的空气管道等各种管道及阀门,宜采用不锈钢材质;

14 曝气机竖轴、叶轮应采用耐腐蚀材质。

四、密闭式表面曝气池应按下列规定设置生产控制及安全监控设施:

1 反应池的第一段应设气相压力传感仪表;

2 反应池的第一段气相中应设可燃气体浓度监测报警装置,并应根据可燃气体浓度的设定值控制供氧管道切断阀和清扫风机;

3 反应池的末段应设气相氧浓度检测仪,并应根据氧浓度设定值控制尾气排气管的切断阀。

氧化沟工艺

一、氧化沟容积宜采用污泥负荷法计算。主要设计参数宜根据试验或类似污水的运行数据确定,当无数据时,延时曝气氧化沟主要设计参数可按下列数据取值:

1 污泥负荷宜取0.05kg[BOD5]/(kg[MLSS]·d)~0.10kg[BOD5]/(kg[MLSS]·d);

2 混合液悬浮固体平均浓度宜取2.5[MLSS]/L~4.5g[MLSS]/L;

3 污泥龄不宜小于15d;

4 污泥回流比宜取50%~150%;

5 污泥产率宜取0.3kg[VSS]/kg[BOD5]~0.6kg[VSS]/kg[BOD5]。

二、当氧化沟工艺用于脱氮除磷时,其设计计算宜符合本规范第7.3节的有关规定。

三、氧化沟沟内平均水平流速不应小于0.25m/s,当流速不能满足要求时,宜设潜水推进器。

四、氧化沟可采用曝气转碟、曝气转刷、表面曝气叶轮或鼓风曝气等充氧方式。

五、氧化沟有效水深应根据曝气设备性能确定。采用转刷曝气机时,有效水深不宜大于3.5m;采用转碟曝气机时,有效水深不宜大于4.0m,采用竖轴表面曝气机时,有效水深不宜大于5.0m;采用鼓风曝气时,有效水深宜为4m~6m。反应池的超高应符合本规范第6条的规定。

六、氧化沟内宜设导流设施,出水应设可调节出水堰板。

序批式活性污泥工艺

一、序批式活性污泥反应池数量不宜少于2组。

二、序批式活性污泥反应池的有效容积可按下式计算:

式中:V——序批式活性污泥反应池有效容积(m³);

Q——每个周期进水量(m³/h);

S0——进水BOD5(或TN)浓度(mg/L);

Ls——BOD5(或TN)污泥负荷{kg/(kg[MLSS]·d)};

tR——每个周期的反应时间(h);

X——生物反应池内混合液悬浮固体平均浓度(g[MLSS]/L)。

三、序批式活性污泥工艺的主要设计参数宜根据试验或类似污水运行数据确定,当无数据时,污泥负荷可根据去除碳源有机物、脱氮、除磷的不同要求确定,可按本规范第2条、第3条、第5条的规定选取。用于脱氮时,反应池容积应满足按有机负荷和总氮负荷计算的结果。

四、序批式活性污泥工艺各工序的时间宜符合下列规定:

1 进水时间可按下式计算:

式中:tF——每池每周期所需的进水时间(h);

t——一个运行周期需要的时间(h);

n——反应池的个数。

2 反应时间可按下式计算:

式中:tR——反应时间(h);

m——充水比,需脱氮时宜取0.15~0.3。

3 沉淀时间宜为1.0h。

4 排水时间宜为1.0h~1.5h。

5 一个周期需要的时间可按下式计算:

t=tR+tS+tD+tb

式中:tS——沉淀时间(h);

tD——排水时间(h);

tb——闲置时间(h)。

五、反应池宜采用矩形池,水深宜为4.0m~6.0m;间歇进水时反应池长度与宽度之比宜为1:1~2:1,连续进水时宜为2.5:1~4:1。

六、连续进水时,反应池的进水应设导流装置。

七、反应池应在滗水结束水位处设置固定式事故排水装置。

八、反应池应采用防止浮渣沉出设施的滗水器及清除浮渣的装置。

九、序批式活性污泥工艺的运行宜采用程序控制。

膜生物反应器

一、处理化工污水的膜生物反应器宜选择孔径分布均匀,非对称、耐污染和易清洗的改性聚乙烯、聚砜膜。对于含油污水,宜选择聚偏氟乙烯膜。

二、当膜池与生物反应池分开设置时,膜池的间数不宜少于2间。

三、膜的设计通量宜通过试验确定,计算总通量时应扣除水反洗、在线化学反洗和化学清洗时不产水部分模块的通量,并宜有10%~20%的余量。

四、一体式膜生物反应器宜选用膜孔径为0.1μm~0.4μm的外压式微滤膜组件,分置式膜生物反应器宜选用管式超滤膜组件。

五、一体式膜生物反应器设计宜符合下列规定:

1 膜的工作水通量宜大于10L/(㎡·h);

2 污泥浓度宜为5g[MLSS]/L~12g[MLSS]/L;

3 污泥停留时间宜为15d~60d。