知识点:直流断路器 断路器是短路和过流保护电路中最常用的组件之一,尤其常见于高功率系统。此类保护电路的设计需要考虑很多因素, 本文将向您展示: ● 断路器在保护电路中的重要性 ● 碳化硅(SiC)固态断路器的优势 ● 参考设计/电路 ● 瞬态或浪涌抗扰度设计技巧 ●

知识点:直流断路器

断路器是短路和过流保护电路中最常用的组件之一,尤其常见于高功率系统。此类保护电路的设计需要考虑很多因素,

本文将向您展示:

● 断路器在保护电路中的重要性

● 碳化硅(SiC)固态断路器的优势

● 参考设计/电路

● 瞬态或浪涌抗扰度设计技巧

● SiC相较于传统硅(Si)器件和其他断路器技术的优势

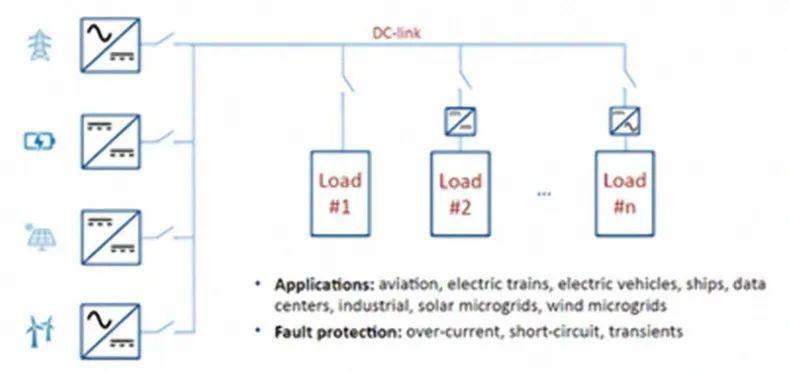

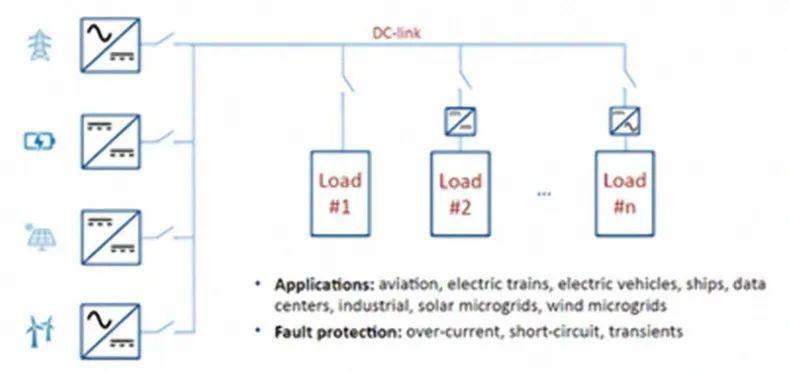

图1展示了一个泛化的直流配电系统,左侧是各种能量来源,右侧则是各种负载。

电网中的电力可能有多种来源,例如输电电网、电池组、太阳能或风力发电。而负载同样也多种多样(如直流母线、电力电子设备或交流驱动器等)。在这些

配电网络中,通常需要对一系列高压应用中的线路和负载(保险丝、断路器等)进行保护。在电动汽车应用中,为直流链路/总线供电的电池组可能会配备高压接触器、手动服务断开装置或保险丝,以保护下游负载。此类应用可用上图中的“负载 #1”来表示。图中的“负载 #2”可能包含一个DC/DC转换器,用于调节电压(比如降至12V)。图中最后一个负载可能包含逆变器或牵引驱动。无论哪种情况,保护这些负载都至关重要。

下面我们来了解一下目前常用的一种电路保护装置:断路器。有若干种技术可以在不安全的情况下断开电路。一种是热断路器(保险丝),这种装置中有一个防

止过流的加热元件,用来加热双金属片。过流时,双金属片弯曲,接触器失电,主电路断开。这种装置无法瞬时切断电路。不过,电流越大,越快产生热量,跳闸响应时间也越短。对于某些应用来说,这种装置的跳闸响应时间可能远远不能满足要求,有可能跳闸时负载早已损坏。

磁断路器使用电磁体,电流越大,磁场越强。当磁场强度达到某一点时,接触器失电,主电路断开。虽然磁断路器的响应时间比热断路器快得多,但它的缺点是

灵敏度不够,有可能当电流达到断路器额定值的几倍时才会跳闸。此外,在电机通电时,电路上会出现浪涌电流,这种情况下磁断路器可能会发生“误跳闸”,而热断路器因为有延迟时间,能够避免这种现象。

热磁断路器结合了上面两种技术的优势,达到了比较好的效果。热磁断路器在电流过低时可以自动跳闸,同时在发生短路时能够快速响应并跳闸。此类设备在

响应时间(>1ms)方面仍然不尽如人意。

当触点打开时,系统中的电感可能会导致电弧放电。上述每一种断路器技术可能都存在这种现象。对于直流配电网络来说,这可能是一个比较严重的问题,

因为每次发生这种情况时触点都会退化。必须对接触器进行针对性的特殊设计,才能快速熄灭电弧并延长设备使用寿命。

如果我们对某种故障条件进行分析,例如热磁断路器短路(图3),这种情况下,电流会不断增大,最终达到某个阈值(电池组电压除以系统中的寄生电阻),该阈值可能高达30,000A。

此时,断路器仍未响应,但电流已通过系统线路进入负载。

电流曲线首先按照正斜率(具体数值由总线电压除以系统的寄生电感决定)上升,与系统所需的响应时间相比,这里的时间常数仍然相对较小。

当电流值上升至短路电流,系统最终做出响应时,打开的触点之间会发生电弧放电,并会持续数十毫秒甚至数百毫秒。

当我们将这些相同的短路条件与固态断路器(同样显示在图3中)进行比较时,可以看到增加的电感(可能达到5?H或更高)能够有效减缓电流上升速度,

提供一定时间用于跳闸和保护下游线路和负载。这种情况下,短路故障的响应时间只有几微秒。同时,这种故障并非硬故障或系统失效,有可能成为可恢复的故障。尽管能量确实存储到了电感中(现在以雪崩能量的形式出现),但这种情况下不会产生电弧,同时也让相关操作更安全、更可靠。此外,固态断路器的时间-电流跳闸功能是完全可编程的。我们可以对其进行优化,以匹配系统的热特性以及系统的线路和负载要求。

下面的列表总结了固态断路器在可靠性、性能和安全方面的优势:

● 不会因振动、机械冲击和跌落而退化

● 极其微小的电压过冲和振铃

● 低工作电流,无需节能装置

● 响应时间短

● 能够进行脉宽调制操作

● 可用于直流系统

● 诊断功能、可编程性、电流和电压测量功能

● 接触器和断路器一体化

● 无外露电弧

● 可用于危险环境

由于SiC技术优于传统的Si器件,因此设计人员可以通过将SiC技术纳入其固态断路器设计而获得诸多益处。SiC技术具有许多优势,包括更低的传导损

耗、更低的工作温度、更快的开关速度以及更高的整体可靠性和效率等。

因此,许多公司将SiC组件用于电动汽车、数据中心、电网管理、工业设备和电源应

用等大功率电子应用。

与Si元件相比,设计人员可以利用SiC技术实现:

高达10倍的击穿场 (MV/cm),从而降低导通电阻和导通损耗;

两倍的电子饱和速度(

cm/s),可实现更快的切换操作,且没有尾电流;

带隙能量(eV)通常是Si元件的3倍,可提供更高的结温(SiC:

175?C;

Si:

150?C);

更低的断态漏电流;

3倍

的热导率 (W/m·K),在传导过程中能够提供更高的功率密度和更快的热量释放。

鉴于这些优势,SiC已被公认为是固态断路器的优秀解决方案。

与其他竞争对手相比,Microchip凭借SiC固态断路器实现了更优秀的耐用性和可靠性。

其优势包括较高的单一事件和重复性雪崩能力(在跳闸时),同时无需

缓冲电

路(取决于系统特性)。

产品规格说明通常会标明单次雪崩功

能,并可能与其他类似器件进行比较。

当MOSFET处于雪崩模式时,器件在栅极氧化层上

的电场最高,这是器件运行过程中的最薄弱之处。

Microchip在对器件进行重复雪崩测试(对MOSFET进行10万次循环冲击)后测量了器件的寿命,然后将

其与类似器件进行了比较。

图5展示了以灰色显示的“原始器件”的时间相关介电击穿测试结果,然后在其右侧显示经过重复雪崩测试后的测试结果,以直接

比较对器件寿命的影响。

竞争对手A对该器件的预期寿命产生了负面影响(可能是由于其沟槽场结构);

而竞争对手B和C则几乎没有影响或完全没有影响该

器件的预期寿命。

与Microchip的SiC MOSFET相比,三个竞争对手的预期寿命都较低。

图5:与Microchip以及竞争对手的重复雪崩测试结果比较

除雪崩性能外,Microchip还提供具有极低R

DS(on)

温度系数的器件。图6显示出,与其他竞争对手相比,橙色趋势线(Microchip)的温度系数较低。该值仍然

会随温度升高而增大,但上升趋势缓慢,从而能够提供比类似器件更低的传导损耗。硅器件的温度系数会随着温度升高而增加2倍或3倍,而Microchip的1200V SiC MOSFET仅增加40%到45%。

图6:Microchip(橙色)与其他类似器件的R

DS(on)

比较

如前所述,短路耐受时间对系统的安全和保护至关重要。图7显示了Microchip的栅极电压与耐受时间(以微秒为单位)之间的关系,并与其他类似器件进行

了比较。

位于20V和10?s坐标位置的蓝色数据点(Microchip)的性能可与绝缘栅双极晶体管器件相媲美。

如果降低栅极电压,则耐受时间相应增加。

这是设

计固态断路器时需要考虑的问题。

该问题将在以下部分进一步讨论。

图7:Microchip的SiC MOSFET栅极电压以及耐受时间特性

许多设计人员关心SiC的耐用性,主要涉及体二极管。第三方测试表明,就Microchip的SiC MOSFET而言,经过20小时的压力测试后,体二极管没有退

化。

这也彰显出Microchip志在帮助设计人员快速、轻松和自信地采用SiC的价值主张。

Microchip在耐用性方面优先考虑提升质量,以提供值得信赖的可靠

产品。

多种采购来源和双重制造解决方案可帮助设计人员获得易于采购的解决方案。

此外,Microchip遵循“生命永无止境”的做法。

可以裸片、分立器件和模

块等形式提供产品,以满足各种需求,同时还为各种规模的客户提供栅极驱动器。

Microchip目前正在开发一种针对400V和800V汽车系统的电子熔断器参考设计,额定

电流高达30A(参见图8)。

该设计的配置为10?s短路时间,并在

本地互连网络(LIN)通信总线上设置了可编程限流曲线。

该设计有助于在开发和测试期间配置系统参数并诊断问题。

此外,该设计旨在消除缓冲电路,并展示

其SiC MOSFET 的强大雪崩能力。

图8:采用SiC MOSFET短路保护技术的Microchip电子熔断器参考设计

以下是在配置时间-电流跳闸行为时,有关固态断路器的时间-电流特性(TCC)曲线的一些注意事项。

图9中的水平蓝线代表短路电流时间。

该时间必须精心

设计,同时还取决于系统的响应时间要求和栅极驱动电压。

靠近顶部的垂直蓝线是系统应内置的设计余量,以适应不同的容差和热管理。

两条蓝线之间的蓝

色虚线表示线路、负载要求,甚至包括断路器本身的热设计要求。

所有这些配置都非常灵活,可通过软件/固件进行控制。

如前所述,对于短路故障,设计人员可以配置更高的栅极驱动电压(例如 20V),以实现更低的R

DS(on)

和低导通损耗。然后,当出现短路故障时,系统可以降低

其栅极驱动电压(例如,降至18V或15V),从而增加短路耐受时间。如果是瞬态故障,持续时间仅为10或14?s,则可以避免关闭设备操作,设计时可以简单地“等待”事件结束。这种特性提供了一段时间,可在不损坏系统的前提下修复故障,同时还可增强对系统瞬态和浪涌的抵抗力。

图10展示了一个短路和过流检测电路示例,几乎可以完全在MCU内进行处理。Microchip的8位、16位和32位MCU器件具有一些核心外设,如数模转换

器 (DAC)、运算放大器、比较器、固定电压基准、可配置的逻辑单元和锁存器等,可用于这些电路的实现,并实现高度集成的设计。

在电流检测方面,左侧显示了一个分流器,并通过两条路径进行监控。顶部路径旨在实现快速响应,并采用了差分放大器、带DAC的比较器和锁存器。这种设

计让系统能够在发生过流时快速(几百纳秒内)降低栅极电压。

如果故障持续存在,MOSFET将超时关闭。

如果问题消失,可以重置锁存器,系统能够继续以

全栅极电压驱动。

底部路径处理较低的过流,处理过程通过模数转换器(ADC)进行,然后会相应地配置TCC曲线。

图中的蓝色元素表示可以在MCU内部使

用的功能。

如上所述,栅极驱动电路可设计为驱动强度可变,并通过MCU进行控制,同时向MOSFET发送单独的关断信号。该设计同样让系统能够延长短路耐受时间,

并安全度过诸如瞬态等事件。

Microchip的8位中端PIC MCU使用CIP和低分辨率ADC提供良好的短路保护;而16位高性能dsPIC DSC可以提供具有更快采样速度的更高分辨率

A

DC,从而实现更高阶和更复杂的TCC曲线。

总之,凭借高度灵活的快速过流和短路检测和保护功能,Microchip的SiC器件实现了直流电路保护。Microchip以裸片、分立器件、电源模块以及栅极驱动

器解决方案等形式提供广泛的SiC组件组合,这些组件可靠耐用,使设计人员能够轻松、快速、自信地采用SiC,最终生产出可靠性更高的产品。

相关推荐链接:

1、某地柴油机发电机二次线设计施工图

2、发电机励磁整流变低压交流母线短路故障