据不完全统计,AAO工艺或以AAO工艺为基础的变形工艺在我国污水处理厂拥有约70%左右的市场,其凭借结构简单,技术成熟,便于管理和运行费用低等优势在众多工艺中脱颖而出。但传统AAO工艺因碳源不足、污泥龄矛盾、回流硝酸盐对磷的释放影响等诸多局限性,脱氮除磷效率难以进一步提升,无法满足当下愈发严格的出水水质标准。正因如此,为解决这些不足,从而实现更好的脱氮除磷效果和更经济、便捷的生产控制,很多专家通过大量研究对该工艺进行改进。

据不完全统计,AAO工艺或以AAO工艺为基础的变形工艺在我国污水处理厂拥有约70%左右的市场,其凭借结构简单,技术成熟,便于管理和运行费用低等优势在众多工艺中脱颖而出。

但传统AAO工艺因碳源不足、污泥龄矛盾、回流硝酸盐对磷的释放影响等诸多局限性,脱氮除磷效率难以进一步提升,无法满足当下愈发严格的出水水质标准。

正因如此,为解决这些不足,从而实现更好的脱氮除磷效果和更经济、便捷的生产控制,很多专家通过大量研究对该工艺进行改进。

主要是针对四个方面:一是降低回流液进入厌氧池的硝酸盐含量;二是碳源不足的问题;三是反硝化除磷工艺;四是对池型进行改良以优化运行效果或节能减耗。

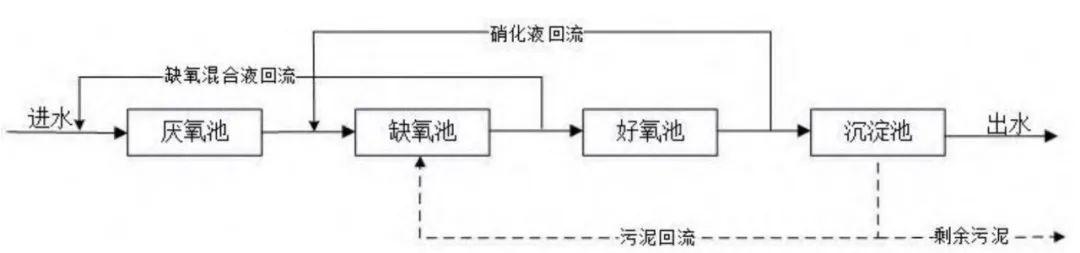

1、UCT工艺

UCT工艺在传统AAO工艺基础上,额外增加一条从缺氧区至厌氧区的混合液回流,并将污泥回留位置改到缺氧池,污泥在缺氧池反硝化后再进入厌氧池,硝酸盐含量大大减少。

UCT工艺流程

但与之相应的是为了保证回流至厌氧池的硝酸盐最少,好氧池至缺氧池的循环液也需要严格控制,这样一来系统的脱氮能力不能被充分利用,即牺牲脱氮能力来保证除磷。

因此,又产生了改良之后的工艺——MUCT工艺。

MUCT工艺是将缺氧池分为2格,缺氧池1只承担二沉池回流污泥,缺氧池2用于好氧池硝化液的反硝化,即可将回流污泥的脱氮与污水的脱氮完全分开,分别调节除磷与脱氮,两者互不牵制。

这一改进避免回流中的溶解氧对厌氧释磷的影响,表现出较好的脱氮除磷性能。

MUCT工艺流程

然而,该工艺存在缺氧区碳源不足的困扰,水质对其影响较大。有研究人员对其进行进一步改进,将厌氧区1改2,缺氧区1改多,必要时根据进水C/N值将缺氧单元转换为好氧单元,采用多点进水,调节厌氧池和缺氧单元的进水比例,为除磷脱氮提供最优碳源。

2、VIP工艺

VIP 是弗吉尼亚首创废水厂Virginal Initiative Plant的缩写,是美国Virginia州Hampton Roads公共卫生区与CHZM HILL公司开发的专利。

该工艺流程与UCT工艺类似。所有区都分格,至少有 2 个以上的完全混合区格串联,形成有机物、氮、磷的梯度分布,有利于提高反应速率。缺氧池的分格使得由最后一格回流至厌氧池的硝酸盐处于最低水平。

VIP工艺

VIP工艺采用高负荷、短污泥龄的运行方式,混合液中活性微生物所占的比例较高,相对于 AAO工艺,反应池的容积更小,除磷效果更好。

3、JHB工艺

为了避免传统AAO工艺中因回流引入过量硝酸盐使系统除磷受抑制的问题,JHB工艺前端增加了一个预缺氧池,一部分原水流进预缺氧池,另一部分流入厌氧池,沉淀池的一部分污泥返回预缺氧池。

JHB工艺流程

这种改进使污泥中的微生物利用流入的营养物质进行反硝化,减少污泥中的硝酸盐含量。

4、A-AAO工艺

A-AAO工艺和JHB工艺的原理相同,区别仅在于选择池、厌氧池的进水分配比例不同。

该工艺将AAO工艺中厌氧池分出一格作为生物选择池,池内为厌氧或缺氧环境,来自二沉池的回流污泥和10%左右的进水进入该池进行污泥反硝化,停留时间20-30min,去除回流污泥携带的硝酸盐,这种工艺改良简单易行,在一些工程中已有应用。

值得一提的是,还有人指出采用进水中的1/3进入缺氧区,2/3进入厌氧区的分配方案,可取得比较高的脱氮除磷效果。

1、补充碳源

生物脱氮除磷过程中消耗的有机物来源可分为系统碳源和外加碳源,系统碳源常难以实现较高的脱氮除磷要求,需投外加碳源来提高系统的脱氮除磷效率。

补充外碳源是在不改变原有工艺池体结构及各功能区顺序的情况下,针对短期内因水质波动引起碳源不足而提出的应急措施。一般供选择的碳源可分为2类:

一是甲醇、乙醇、葡萄糖和乙酸钠等有机化合物;

二是可替代有机碳源,如厌氧消化污泥上清液、 木屑、牲畜或家禽粪便及含高碳源的工业废水等。相对糖类、纤维素等高碳物质而言,因微生物以低分子碳水化合物(如,甲醇、乙酸钠等)为碳源进行合成代谢时所需能量较大,使其更倾向于利用此类碳源进行分解代谢,如反硝化等。

必须要说明的是,任何外碳源的投加都要使系统经历一定的适应期,方可达到预期的效果。碳源的投加位置可以是缺氧反应池,也可以是厌氧反应池。

2、取消初沉池

初沉池会去除20%左右的有机物,取消初沉池或缩短初沉时间,大量颗粒有机物直接进入生物池,增加进入生物池的有机物总量,能部分缓解碳源不足的问题。

由于省去了初沉池,运行成本也相应的有所降低,对于城市污水处理厂来说,碳源以这种方法获取既比较容易,又能省下污水厂额外的运行费用。

3、倒置AAO工艺

倒置AAO工艺是将传统的AAO的厌氧池定位在缺氧池之后,优先为反硝化提供碳源,强化了脱氮能力,回流污泥历经完整的厌氧“释磷”到好氧“吸磷”的过程,排放的污泥含磷量大,具有“群体”效应和“饥饿”效应的双重优势。

然而,外回流增加了二沉池的固体负荷,对出水和二沉池底流浓度有一定影响。一般在工程中应用时,为兼顾脱氮除磷所需的碳源,会采用多点进水方式,但对于C/N过低、碳源严重不足的污水,仍需要添加辅助碳源来缓解压力。

4、分段进水

在传统的阶段曝气活性污泥法中采用了分段进水,旨在平衡曝气池内的有机物负荷及需氧、减少出流的MLSS 浓度、降低二沉池的固体负荷,目前已将分段进水方式应用于脱氮除磷工艺。

分段进水应用于脱氮的特点有:可以提高反硝化速率;在生物池内可维持较高的MLSS浓度,因而反应时间较短,可减小反应器体积;硝化反硝化在反应池中顺序发生,因而可以取消混合液循环降低能耗。

虽然该工艺对脱氮有利,但因为反应池中存在较多的硝酸盐而影响除磷。

1、Dephanox工艺

DEPHANOX是最早于20世纪90年代被提出的一种借助反硝化除磷双污泥回流系统。该工艺是在厌氧池与缺氧池间增加一个沉淀池和生物膜反应器,以满足同步反硝化除磷菌(DPB)所需环境和物质基础。

DEPHANOX工艺

厌氧池排出的有机底物被污泥生物降解,流经中间沉淀池时,污泥和富含氨氮的混合液静置分离,形成上清液后进入生物膜反应器硝化,而含有NO3-—N的污泥越过生物膜反应器进入缺氧池进行反硝化脱氮除磷。

该工艺可以有效解决PAO和反硝化菌对碳源的竞争,即使进水有机物较低,也具有较高的除磷能力。

2、BCFS工艺

BCFS工艺是由UCT工艺变型而来,增加了化学除磷、一个接触池、一个混合池(缺氧好氧池)。

厌氧池出口处的富磷上清液引入除磷池进行化学除磷,除磷池的上清液返回污水厂进水处。接触池可以消耗厌氧池出水中的残余COD,残余COD进入缺氧池后成为反硝化菌的碳源,优先发生反硝化,外碳源较少时才发生反硝化除磷。混合池内呈缺氧或好氧状态,可以进行反硝化脱氮或同步硝化反硝化。

BCFS 工艺有3个循环系统,循环A是经缺氧池脱除硝酸盐氮;循环B向缺氧池补充硝酸盐,供给反硝化除磷中所需的硝酸盐;循环C脱氮并增加同步硝化反硝化的机会。

3、双污泥工艺

传统的单污泥系统有如下问题:需要污泥龄大于15 天才能实现低温下的完全硝化;反硝化菌和聚磷菌存在碳源方面的竞争;污泥膨胀。

而随着反硝化聚磷菌的发现出现了A2N(Anaerobic-anoxic-nitrification)连续流双泥工艺。

该工艺将硝化污泥附着于生物膜上,与聚磷污泥分开,这样一来,可以使硝化和友硝化除磷脱氮分别在最佳条件下实现。厌氧池发生释磷和COD降解,中沉池的上清液(氨氮、磷)和聚磷污泥分离,上清液进入生物膜池硝化产生NO3-—N,聚磷污泥超越生物膜池直接进入缺氧池,在缺氧池内利用 DPB 除磷脱氮。

1、OCO工艺

OCO 工艺得名于生物处理装置的几何形状——OCO池(见下图),内圈、外圈隔墙为O形,中圈为C形。内圈厌氧、中圈缺氧、外圈好氧的构造在动力学方面形成了适合污水脱氮除磷的必要物理、化学环境。

OCO工艺

污水经预处理后首先进入OCO池的厌氧区与回流污泥混合,随后进入缺氧区,缺氧区是一个半闭合的区域,左边闭合区为缺氧状态,右边开口区与好氧区融合,在混合区内来自好氧区和缺氧区的污水可以重新分配。

2、Biolak 工艺

Biolak工艺的主要特点是悬挂式曝气链和位于地下的土池结构(利用天然的沟壑和洼地)。

悬挂式曝气链受到水流冲击而在池中摆动,气泡不是垂直上升而是曲线上升,充氧效率高。悬挂式曝气链避免了在池底穿孔安装曝气管,使土池的应用成为一种可能。为了解决上池的地下水渗透问题,土池中敷设了HDPE防渗膜。

Biolak工艺属于延时曝气、低负荷处理系统,适宜于中、小城镇污水处理。