混凝土搅拌机作为搅拌站的核心部件,其运行的可靠性关系到整个搅拌站的正常生产。一旦发生故障,将给客户带来巨大损失。而轴端漏浆作为影响搅拌机可靠性的主要故障之一,一直受到各界学者的关注。本文以某品牌搅拌机为例,从制造、装配环节对轴端漏浆产生的原因进行了分析,并提出相应的改进措施,以提高轴端密封的可靠性及使用寿命。 1 轴端密封原理 如图 1 所示为某品牌搅拌机轴端密封结构。内迷宫环、内座腔固定在搅拌轴上,随搅拌轴转动;外迷宫环、外座腔固定在壳体上;座腔内放置一对浮动环,左侧浮动环在 O 形圈摩擦力作用下随内座腔一起转动,右侧浮动环跟随外座腔静止不动,两浮动环相对旋转。

混凝土搅拌机作为搅拌站的核心部件,其运行的可靠性关系到整个搅拌站的正常生产。一旦发生故障,将给客户带来巨大损失。而轴端漏浆作为影响搅拌机可靠性的主要故障之一,一直受到各界学者的关注。本文以某品牌搅拌机为例,从制造、装配环节对轴端漏浆产生的原因进行了分析,并提出相应的改进措施,以提高轴端密封的可靠性及使用寿命。

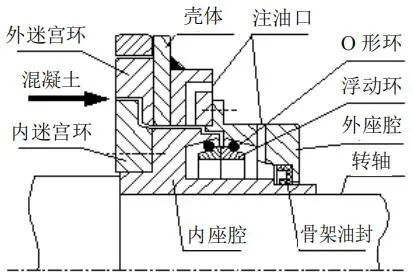

1 轴端密封原理

如图 1 所示为某品牌搅拌机轴端密封结构。内迷宫环、内座腔固定在搅拌轴上,随搅拌轴转动;外迷宫环、外座腔固定在壳体上;座腔内放置一对浮动环,左侧浮动环在 O 形圈摩擦力作用下随内座腔一起转动,右侧浮动环跟随外座腔静止不动,两浮动环相对旋转。

该密封结构由三道密封组成:第一道为油脂密封,通过向迷宫环与浮动环之间的小间隙腔体内持续注入黄油,使油脂充满整个腔体以阻隔混凝土的进入;第二道为浮动环密封,通过 O 形圈压紧两个经过配对研磨的浮动环,两环端面紧密贴合形成密封面,进而阻止混凝土的进入;第三道为骨架油封密封,主要防止浮动环内腔的黄油泄漏,保证浮动环密封面得到充分润滑,起降温减磨作用。

2 轴端漏浆分析

因第一道密封并非封闭腔体,油脂与混凝土之间无法形成绝对隔离界面,而是混合在一起流至浮动环处,故第一道密封仅起到缓冲作用。第二道密封依靠紧密贴合的浮动环形成绝对隔离,是轴端密封的主密封。故本文重点分析影响浮动环密封性能的各项因素。

2.1 端面比压

端面比压即为两浮动环中间接触面的压力,其直接决定了浮动环的密封性能。压力由两侧的 O 形圈提供,而压力的大小由内、外座腔的相对轴向尺寸决定。

经分析,影响内、外座腔相对轴向尺寸的因素主要有搅拌轴的轴向尺寸精度、壳体端板间轴向尺寸精度以及轴套轴向尺寸精度等。因搅拌轴与壳体均较长,受机床加工能力与精度的限制,其轴向尺寸偏差较大,通过尺寸链计算,内、外座腔装配到位后轴向相对尺寸偏差约±1.5mm。而内、外座腔间的相对轴向尺寸偏差标准在±0.5mm 以内,故已严重超标。导致两浮动环的端面比压不符要求,进而影响浮动环的密封性能。

改进措施:单纯依靠提高机加尺寸精度较困难,可通过在装配环节控制,消除尺寸链偏差。如图 2 所示,优化外座腔装配方式,外座腔与壳体端板间留有调节间隙。当内、外座腔外部间距 t 调至设计尺寸时(t 可用量具测得),浮动环间的端面比压即符合标准,密封性能得到保证。

2.2 浮动环定位精度

浮动环在安装中需保证 O 形圈不得扭曲或脱落,且浮动环需对中且不得歪斜。

通过对实际安装过程跟踪发现,工人通常采用螺丝刀将 O 形圈与浮动环撬入座腔内。这使得 O 形圈产生一定的扭曲,且在座腔内深浅不一致。同时通过测量浮动环周圈端面至座腔端面距离发现周圈距离不一致,最大相差 1.5mm,表明浮动环相对座腔已歪斜。这将导致两浮动环端面无法完全对正,且周圈预紧力不一致,进而影响密封性能。

改进措施:制作如图 3 所示工装,安装时先将 O 形圈、浮动环与座腔对正,然后利用工装均匀下压即可。经试验证明,该方法操作简单,且能有效保证 O 形圈与浮动环在座腔中的定位精度。

2.3 O 形圈性能

浮动环的预紧力来源于 O 形圈的压变形,因此 O 形圈的各项性能参数至关重要。经查询相关标准,O形圈需满足:(1)常温下,硬度为 60±5(邵氏 A 度),拉伸强度不小于 11MPa,扯断伸长率不小于 300%。(2)120℃ 条件下,经过 70 小时压缩永久变形率应不大于 20%,硬度变化应不大于 0~+6(邵氏 A 度)。通过对失效浮封检测,部分 O 形圈拆掉后仍处于变形状态,没有及时回弹,说明 O 形圈已失去弹性,导致浮动环预紧力降低,进而影响密封性能。

改进措施:使用符合标准的 O 形圈,装配前对其性能参数进行检测。

2.4 注油方式

从图 1 可以看出,在浮动环与骨架密封圈之间有注油口,为确保浮动环有足够油脂润滑,通常采用气动注油枪注油,一直加注到从骨架密封圈处有油脂溢出为止。骨架密封圈的密封压力约 0.05MPa,理论上该压力不会造成 O 形圈的变形,但因采用气动注油枪,供油速度较快,当油脂从骨架密封圈出溢出时,内部压力已远高于 0.05MPa,这将造成 O 形圈移位变形,进而影响预紧力,造成密封失效。

改进措施:在浮动环与骨架密封圈之间开设一泄油口,注油时打开泄油口,当油脂从泄油口流出后注油完毕,再将泄油口堵上即可。

3 总结

经分析,影响该品牌搅拌机轴端密封性能的因素主要有:(1)端面比压不达标;(2)浮动环定位精度较差;(3)O 形圈性能不达标;(4)注油方式不合理。其相应的改进措施分别是:(1)通过装配测量方法消除尺寸链偏差;(2)利用专用工装保证浮动环定位精度;(3)使用符合标准的 O 形圈;(4)开设泄油口消除高压变形。

经验证,改进后轴端密封的可靠性得到显著提升,轴端漏浆故障率明显降低,使产品在提升质量的同时,为客户的利益提供保障。

推荐资料(点击文字跳转):

某混凝土搅拌机CAD详细全套构造图

知识点:搅拌机轴端漏浆原因及措施、混凝土工程