针对高铁简支拱跨越交通主干道时交通导行压力大、梁体线形要求高、建设施工工期紧等情况,将BIM技术深化应用于高铁简支拱施工的各个工序 新建太原—焦作铁路工程1-128 m 下承式双线简支拱桥,设计桩基56根,承台、墩身各2个,梁全长131 m,计算跨度为128 m,梁端采用实心矩形截面,宽19.3 m,高2.5 m,两端实心段各长8 m,普通段采用单箱3 室截面,宽18.5 m,高2.5 m,吊点处设横梁,横梁厚40~60 cm。主梁采用分段现浇法施工,将其划分为1个A段和2个B段,共3个现浇段,由中间向两端对称施工,拱脚与节段B一次浇筑成型。拱肋在横桥向内倾8°呈提篮式,共13节段。设计采用1-128 m预应力混凝土简支梁与钢管混凝土拱组合结构体系跨越,钢管直径1.2 m,钢板厚20 mm,每根拱肋的2钢管之间用厚20 mm腹板连接,每隔一段距离,在圆形钢管内设加劲箍,在2 腹板中焊接拉杆,拱管内灌注C55自密实补偿收缩混凝土。拱肋之间设1道“一”字撑和6道K撑,“一”字撑由外径1.4 m的圆形钢管组成,斜撑由外径0.9 m的圆形钢管组成,钢管内均不填充混凝土。吊杆布置采用尼尔森体系,吊杆间距8 m,全桥共设28对吊杆。施工方法采用先梁后拱、支架现浇法施工。

针对高铁简支拱跨越交通主干道时交通导行压力大、梁体线形要求高、建设施工工期紧等情况,将BIM技术深化应用于高铁简支拱施工的各个工序

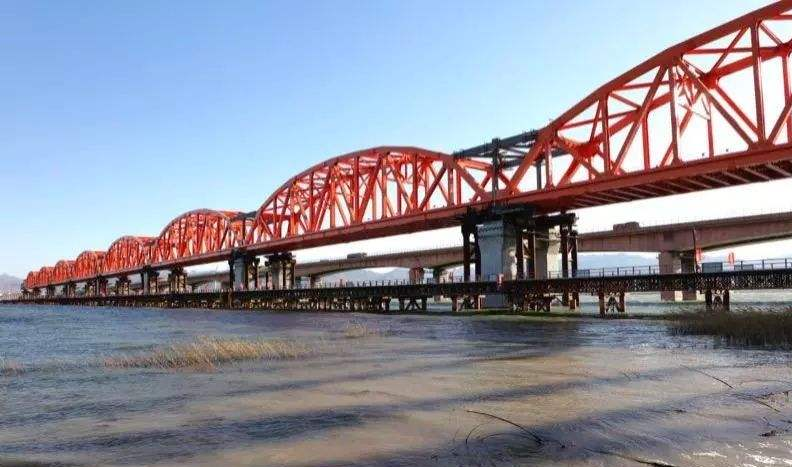

新建太原—焦作铁路工程1-128 m 下承式双线简支拱桥,设计桩基56根,承台、墩身各2个,梁全长131 m,计算跨度为128 m,梁端采用实心矩形截面,宽19.3 m,高2.5 m,两端实心段各长8 m,普通段采用单箱3 室截面,宽18.5 m,高2.5 m,吊点处设横梁,横梁厚40~60 cm。主梁采用分段现浇法施工,将其划分为1个A段和2个B段,共3个现浇段,由中间向两端对称施工,拱脚与节段B一次浇筑成型。拱肋在横桥向内倾8°呈提篮式,共13节段。设计采用1-128 m预应力混凝土简支梁与钢管混凝土拱组合结构体系跨越,钢管直径1.2 m,钢板厚20 mm,每根拱肋的2钢管之间用厚20 mm腹板连接,每隔一段距离,在圆形钢管内设加劲箍,在2 腹板中焊接拉杆,拱管内灌注C55自密实补偿收缩混凝土。拱肋之间设1道“一”字撑和6道K撑,“一”字撑由外径1.4 m的圆形钢管组成,斜撑由外径0.9 m的圆形钢管组成,钢管内均不填充混凝土。吊杆布置采用尼尔森体系,吊杆间距8 m,全桥共设28对吊杆。施工方法采用先梁后拱、支架现浇法施工。

1-128 m下承式双线简支拱桥模型

项目难点

(1)简支拱跨越太榆路主干道,支架搭设施工是工程的难点,因主梁跨径全部在主干道正上方,需要在主干道上设置条基,交通压力较大。

(2)梁体线形要求较高,且钢管混凝土系杆拱体系转换多、收缩徐变等线形控制较为复杂,所以确保成桥线形是本工程的难点。

(3)桥梁设计为下承式简支拱,要求拱肋的加工精度高,拱脚固定精度要求高,钢管拱吊装及混凝土顶升施工等是工程施工的重、难点。

(4) 简支拱桥前期受地下天然气管线迁改影响,工期压力大。

基于上述项目背景,决定采用基于BIM深化应用的高铁简支拱施工技术,以提升128 m简支拱施工管理水平。

碰撞检测

根据128 m简支拱设计钢筋1 100 t、预应力钢绞线217 t、钢材633 t、混凝土1 183 m3,针对系梁钢筋、钢绞线、波纹管数量多且空间排布复杂,拱肋和吊杆吊装高度大等特点,提前采用BIM 模型进行碰撞检测,模拟各种材料安放的先后顺序,并提前与设计院沟通,采取优化措施,加快施工进度,避免现场出现窝工现象,有效保证了工程质量和进度。

钢筋、波纹管现场安装

BIM模型碰撞检测

系梁支架和交通导行方案优化

系梁支架是简支拱施工的重要环节,针对太榆路交通量大的特点,为保证交通安全,采用BIM技术对简支拱支架体系:钢管柱+贝雷片支撑结构、脚手架+门洞支撑结构分别进行建模,从对道路交通的影响程度、施工工期、安全性、经济性、施工难易度、斜置跨越太榆路与直接平行线路布设 等方面进行对比分析,最终确定采用钢管柱+贝雷片斜置跨越太榆路支撑结构方案,确保在满足施工条件的情况下,最大限度减少对道路交通的影响。

支架体系建模对比

钢管柱+贝雷片斜置跨越结构

在系梁支架方案确定后,为解决人行天桥对简支拱桥墩施工的影响,最大程度协调施工区域与人行天桥的相互干扰,借助BIM技术合理规划施工区域,最终将人行天桥全部拆除优化为仅拆除人行天桥部分步梯的施工方案,减少了拆除和后期的恢复量,为加快进度创造了条件。

人行天桥规划模型

简支拱与人行天桥位置关系

系梁混凝土快速施工

简支拱系梁高度为3.0 m,且截面为单箱3室,箱体数量大,共45个箱体,而且隔板薄,内径尺寸窄,作业面小,为保证施工质量和节点工期,对施组和工序衔接进行了优化,采取3段系梁施工平行微阶梯交叉作业相结合的措施,减少了分段间隔施工。

拱桥A段混凝土浇筑

拱桥B1段混凝土浇筑

为能及时提供钢筋施工作业,采取将内模提前整体加工吊装和现场拼装相结合的方案,保证了内模的快速安装。

内模整体吊装

内模现场拼装

为保证拱脚固定精度,在确保拱脚支架稳固精准、安全的情况下,优化了拱脚安装支架体系,在减少支架结构件的同时,将支架提前加工、整体快速精准吊装就位,不仅为拱脚部位的钢筋、预应力管道施工创造更大作业空间,而且大大缩短了拱脚安装时间。

拱脚安装优化模拟

拱脚安装就位

精确测量

针对简支拱施工放样精度要求高、异形构件相对较多、测量难度较大的特点,通过BIM模型建立简支拱拱肋三维坐标体系,精确定位每节拱肋各个断面处的精确坐标,快速确定吊杆下锚箱、拱肋支架处的坐标,保证了施工放样精准度,提高了测量工效,为锚箱精确安装和拱肋精准快速吊装就位奠定了基础。

拱肋三维模型

拱肋断面坐标提取

拱肋快速拼装施工

针对榆太路交通量大的特点,在拱肋支架和拱肋吊装及拼装施工中,采用BIM技术对拱肋支架、节段存放位置、吊车摆放位置、吊臂工作范围等进行提前模拟,对拱肋的安装进行可视化交底,实现工序之间的快速衔接,提高了拱肋安装工效。

拱肋快速拼装模拟

吊车模拟摆放就位

吊杆精确下料和快速安装

简支拱吊杆布置采用尼尔森体系,吊杆间距8 m,全桥共设28对(56套)。2交叉吊杆之间的横向中心距为341 mm。在拱肋安装合龙后,对拱肋成型线形进行测量,并按照测量结果,建立实际拱肋模型,按照精确计算出的每根吊杆长度和坐标进行加工,确保吊杆精确加工和精准的快速安装。

吊杆精确加工

吊杆精确安装

铁路工程管理平台应用

为充分发挥和挖掘铁路工程管理平台的效能,及时了解桥梁的施工进度、施工状态和特殊结构进度预警等情况,方便现场施工管理,确保简支拱按计划在规定日期顺利完工,通过应用桥梁形象化模块中实际施工与计划进度对比,提前发现施工中存在的滞后问题,及时调整资源配置,以确保施工按照计划推进。

简支拱桥信息化

简支拱桥进度预警

将BIM建模、三维可视化施工模拟、模型坐标提取等技术深化应用于高铁简支拱施工的各重要阶段,有效解决了施工场地布局乱、系梁施工支架及交通导行方案落后、测量放样精度低、拱肋安装速度慢等难题,并能够从全过程统筹考虑,避免因工序交接问题造成施工效率低下,可满足现场架梁节点施工工期要求,为全线顺利通车提供保障