收录于话题 某电厂废水处理回收工程采用循环水排 污水 与生活区污水经过机械加速澄清池和无阀滤池预处理,再经超滤和反渗透处理后作为供水水源,水处理的工艺流程如图1所示。 图1 水处理工艺流程示意 水处理系统共配有4套反渗透装置,使用DOW BW30-365-FR抗污染型反渗透膜元件,采用一级两段式,单套装置产水量为120t/h,回收率50%~60%,脱盐率98%以上,运行总压差正常值为0.42 MPa以下,极限为0.60MPa。

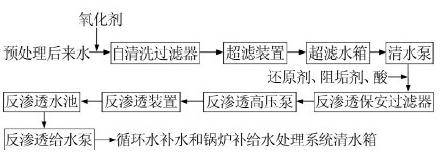

某电厂废水处理回收工程采用循环水排 污水 与生活区污水经过机械加速澄清池和无阀滤池预处理,再经超滤和反渗透处理后作为供水水源,水处理的工艺流程如图1所示。

图1 水处理工艺流程示意

水处理系统共配有4套反渗透装置,使用DOW BW30-365-FR抗污染型反渗透膜元件,采用一级两段式,单套装置产水量为120t/h,回收率50%~60%,脱盐率98%以上,运行总压差正常值为0.42 MPa以下,极限为0.60MPa。

1 运行现状

该废水预处理系统自2012年9月15日正式投产以来已运行9个月。反渗透装置在2012年9月~2013年6月运行期间脱盐率等各项指标都能达到设计值。但随着运行时间的延长,反渗透一、二段压差逐渐呈升高势态。以4#反渗透装置为例,反渗透总压差由运行初期的0.10 MPa升高到0.51 MPa,反渗透膜的一段压差达到0.33 MPa,反渗透膜的二段压差达到0.18 MPa。反渗透运行压差接近极限值,同时反渗透产水量大幅度降低,这些问题严重影响了反渗透装置的安全有效运行。

2 反渗透膜污堵原因分析

停运4#反渗透装置进行拆解检查,结果发现一段反渗透膜表面有明显的微生物生长迹象及黏滑状物质附着,二段膜壳端面上有明显的白色物质沉淀。

将所取的反渗透垢样置于80℃烘箱中干燥72 h,称取0.088 0 g置于马福炉中600℃灼烧2 h,取出冷却后称重,测得灼烧减量为91.8%。由此可以判断出垢样主要为有机物。将反渗透膜壳端面上的白色垢样置于80℃烘箱中干燥72 h,称取0.0848 g样品,加入10 mL(1+9)盐酸,溶解时有大量气泡产生,溶解后将溶液定容至100 mL,测得钙(以碳酸钙计)为38.8%,镁(以碳酸镁计)为60.0%,由此可以判断垢样主要为钙、镁的碳酸盐垢。

经过以上分析可以得知,反渗透污堵的主要原因为反渗透膜的微生物污染和化学结垢。导致反渗透膜发生微生物污染的原因可能有两种:一是原水中加入杀菌剂药量不足,造成微生物滋生,污染反渗透膜;二是反渗透装置入水中加入的还原剂药量过多,使得反渗透入水中滋生厌氧菌,造成膜污染。

经检查确认,随着气温和水温升高,该厂反渗透装置前预处理系统杀菌剂投加剂量不足,从而导致废水中微生物大量生长,进入反渗透装置而形成生物膜,膜元件的生物污染致一段压差迅速升高。导致反渗透段膜元件发生化学结垢的现象有两方面的原因:一是反渗透系统回收率过高,使得浓水中的溶解盐沉淀而结垢;二是阻垢剂加药量不足或选型不合适,造成结垢。当阻垢剂添加系统出现故障时,或是加酸pH调节系统出故障而引起给水pH增高时,碳酸钙垢有可能沉积出来 。

3 清洗对策

3.1 清洗药品配方

(1)酸性清洗液。 采用0.2%HCl。该清洗方案适用于进水中钙、镁等金属离子的含量高,钙、镁沉淀造成系统脱盐率明显下降,进出口压差出现中等程度的增加,进出口压差迅速增加,产水量短期内逐渐减小,导致RO膜浓水侧的非有机物污染。

(2)碱性清洗液。 (a)0.1%NaOH;(b)0.1%NaOH+0.025%十二烷基苯璜酸钠;(c)0.1%NaOH+1.0%EDTA四钠盐。

该清洗方案适用于胶体化合物(有机物、铁和硅酸盐)污染造成脱盐率略有降低、进出口压差迅速增加、产水量略有下降,并且当条件有利于生物生存时,RO膜组件中产生的细菌和藻类引起的生物污染。

(3)非氧化性杀菌剂。 2,2-二溴-3-次氮基丙酰胺(DBNPA)(质量浓度300~400 mg/L)。反渗透系统在高微生物活动进水的条件下运行时,在接触各种微生物之后的3~5 d就会出生物膜。因此,在生物活动旺盛期(夏季),最常规的消毒频率为每3~5天一次,在生物活动非旺盛期(冬季),大约每7天一次,最佳的消毒频率应根据每个系统的实际情况而定,有3种消毒方法可供选择:短暂加药、连续加药和循环清洗。

3.2清洗工艺流程

反渗透系统的清洗步骤为:低压冲洗→第一段碱洗(碱液a,可以多遍)→低压冲洗→整套碱洗(碱液b)→低压冲洗→整套酸洗→低压冲洗→非氧化性杀菌剂整套清洗→整套碱洗(碱液c)→低压冲洗→运行。反渗透清洗系统工艺流程如图2所示。

图2 反渗透清洗系统工艺流程

3.3 清洗注意事项

(1)每次化学清洗前确认所有管道连接牢固、正确,以免化学药品喷溅对设备及人员造成伤害。

(2)每次清洗药剂配制前必须进行清水试压,以免化学品喷溅或进入下一级工艺流程。

(3)化学清洗包括低流量循环(冲洗)—浸泡—大流量循环三个过程,缺少其中任何一个过程均达不到反渗透膜的最佳清洗效果。

(4)根据现场情况进行化学清洗,重点对反渗透一段进行低流量循环(压力0.25~0.3 MPa)和高流量循环(压力0.3~0.35 MPa),循环后进行浸泡过夜、高流量循环。当发现清洗药液变颜色或有臭味时需要更换药液。

(5)化学清洗时,确保反渗透浓水出口略有压力0.05 MPa。

(6)每次化学清洗完毕必须用反渗透产水将反渗透膜冲洗干净,以免化学品进入下一级工艺装置,而造成不可恢复的损坏。

4 反渗透清洗效果评定

4#反渗透装置进行化学清洗前后运行状况如表1所示。

由表1可见,清洗后产水量上升了24 m3/h,反渗透一段压差下降0.09 MPa、二段压差下降0.05 MPa,清洗效果明显。

由表1可见,清洗后产水量上升了24 m3/h,反渗透一段压差下降0.09 MPa、二段压差下降0.05 MPa,清洗效果明显。

5 结论与建议

该厂反渗透膜主要是由于微生物污染和化学结垢导致污堵,通过进行化学清洗有效地解决了反渗透膜污堵问题。

当反渗透进水有利于生物生存时,一些细菌在反渗透保安过滤器、膜组件的繁殖和微生物的排泄物附着,引起生物污染,导致膜组件产水流量下降、水质下降,因此建议加大预处理系统次氯酸钠加药量,可有效抑制微生物的生长繁殖。

建议运行过程中适度降低反渗透回收率,同时严格控制阻垢剂加药量以免造成反渗透装置结垢。