洁净厂房施工及质量验收(排风及废气处理) 一般规定 一、排风、排风系统的材料、附件和设备应符合工程设计图纸的要求。 二、施工中所使用的材料、附件和设备应具有产品出厂合格证书等,进施工现场前应经验收合格,并有质量验收记录。 三、洁净厂房中排风系统施工中的隐蔽工程,应经验收和做好记录后再进行隐蔽。 四、排风系统应按管内排风类型及其介质种类、不同浓度进行管道涂色标志,对可燃、有毒的排风应作特殊标志。管路应标明流向。

洁净厂房施工及质量验收(排风及废气处理)

一般规定

一、排风、排风系统的材料、附件和设备应符合工程设计图纸的要求。

二、施工中所使用的材料、附件和设备应具有产品出厂合格证书等,进施工现场前应经验收合格,并有质量验收记录。

三、洁净厂房中排风系统施工中的隐蔽工程,应经验收和做好记录后再进行隐蔽。

四、排风系统应按管内排风类型及其介质种类、不同浓度进行管道涂色标志,对可燃、有毒的排风应作特殊标志。管路应标明流向。

五、排风系统的调试和试运转应与洁净厂房内的净化空调系统同步进行,并应按各个独立排风、排风系统分别进行调试和试运转。

风管、附件

一、风管、附件的制作质量应符合设计图纸和本规范的规定。具体工程中选择外购时,应具有产品合格证书和相应的质量检验报告,并应包括强度和气密性试验报告。

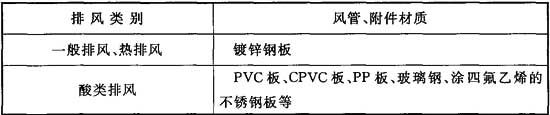

二、风管、附件的材质应按工程设计要求选择,工程设计无要求时,应按表1选用。

表1风管、附件材质的选用

Ⅰ 主控项目

三、排风管道采用金属管道时,其材料品种、规格、性能和厚度应符合设计图纸要求,当设计无要求时,镀锌钢板、不锈钢板厚度不得小于表1的规定。

检查数量:按风管规格批抽查20%。

检验方法:尺量、观察检查,核验材料合格证明文件、性能检测报告。

表2排风管的板材厚度(mm)

注:1 特殊除尘系统风管厚度应符合设计要求。

2 具有强腐蚀性的排风系统风管厚度应符合设计要求。

四、排风管道采用非金属风管时,其材料品种、规格、性能和厚度应符合设计图纸要求;当设计无要求时,非金属风管板材的厚度应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的有关规定。

检查数量:按风管规格批抽查20%。

检验方法:尺量、观察检查,核验材料合格证明文件、性能检测报告。

五、洁净厂房中排风管道的制作应符合下列规定:

1 可燃、有毒的排风风管的密封垫料、固定材料应采用不燃材料;

2 风管所用螺栓、螺母、垫圈和铆钉均应采用与管材性能相适应,且不产生电化学腐蚀的材料;

3 镀锌钢板不得有镀锌层损坏的现象;

4 风管法兰的螺栓及铆钉孔的间距不应大于100mm,矩形风管法兰的四角部位应设有螺孔。

检查数量:全数检查。

检验方法:尺量、观察检查。

六、风管进行内外表面清洁后,应以漏光法进行风管制作质量检查。风管漏光检查宜在夜间进行;应按现行国家标准《通风与空调工程施工质量验收规范》GB 50243的有关规定执行。

检查数量:易燃、易爆及有毒排风系统全数检查,其余按风管规格批抽查20%。

检验方法:观察检查,无漏光为合格。

七、排风风管的强度试验压力应低于工作压力500Pa,但不得低于—1500Pa。接缝处应无开裂。

检查数量:易燃、易爆及有毒排风系统全数检查,其余按风管规格批抽查20%。

检验方法:仪器检查、观察检查。

八、排风系统的风阀、排风罩等部件应按工程设计或产品合格证书进行检查验收,并应符合下列规定:

1 手动风阀的手轮或扳手的调节范围及开启角度指示,应与叶片开启角度一致;

2 用于不连续工作的排风系统的风阀,关闭时应密闭;

3 排风系统关断用风阀,关闭时,泄漏率不应大于3%;

4 电动、气动的风阀,应动作准确、可靠。

检查数量:按系统抽查30%,且不得少于2个。

检验方法:核验产品合格文件、性能检测报告,观察或测试。

九、防爆、可燃、有毒排风系统的风阀制作材料必须符合设计要求。

检查数量:全数检查。

检验方法:核验材料品种、规格,观察检查。

十、防排烟阀、柔性短管应符合下列规定:

1 防排烟阀、排烟口应符合国家现行有关消防产品标准的规定,并应具有相应的产品合格证明文件;

2 防排烟系统柔性短管的制作材料必须为不燃材料。

检查数量:全数检查。

检验方法:核验产品、材料品种和合格证明,观察检查。

Ⅱ 一般项目

十一、排风风管、风阀、风罩等的制作质量、允许偏差、焊缝或咬口质量、风管连接和风管加固等要求,应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的有关规定。

检查数量:分系统按规格批抽查20%,且每个系统不得少于5件。

检验方法:观察检查、尺量、查验施工记录等。

十二、排风系统宜设检查孔或观察窗,必要时应设测试取样口。检查孔或观察窗与风管的连接应做到严密,不发生泄漏现象。

检查数量:分系统抽查20%,且每个系统不少于2件。

检验方法:观察检查。

排风系统安装

一、排风系统风管干管、支干管的安装宜与净化空调系统同步进行;接至排风罩、排风点的支管安装宜在洁净室(区)的围护结构完成后进行,并应采取防尘措施。

二、排风系统的支(吊)架应进行防腐处理,并应与建筑物结构牢固连接。

三、排风系统全部安装完成后,应分系统进行严密性试验,并应在验收合格后再进行管内清洁和外表面处理。

Ⅰ 主控项目

四、排风风管穿过防火、防爆的墙体、顶棚或楼板时,应设防护套管,其套管钢板厚度不应小于1.6mm。防护套管应事先预埋,并应固定;风管与防护套管之间的间隙应采用不燃隔热材料封堵。

检查数量:全数检查。

检验方法:尺量、观察检查。

五、排风风管安装应符合下列规定:

1 输送含有可燃、易爆介质的排风风管或安装在有爆炸危险环境的风管应设有可靠接地;

2 排风风管穿越洁净室(区)的墙体、顶棚和地面时应设套管,并应做气密构造;

3 排风风管内严禁其他管线穿越;

4 室外排风立管的固定拉索严禁与避雷针或避雷网连接。

检查数量:全数检查。

检验方法:尺量、观察检查。

六、排风风管内气体温度高于80℃时,应按工程设计要求采取防护措施。

检查数量:全数检查。

检验方法:观察检查。

七、风管部件、阀门的安装应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的相关规定。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查、动作试验。

八、风管安装后的严密性试验应符合工程设计要求,当无要求时应符合下列规定:

1 严密性试验,应按系统分别进行试验;

2 排风风管系统的试验压力(P)应为1500Pa,其允许漏风量应等于或小于0.0117P0.65[m³/(h·㎡)]。

检查数量:全数检查。

检验方法:按现行国家标准《通风与空调工程施工质量验收规范》GB 50243的规定。

Ⅱ 一般项目

九、排风风管的安装、风管的连接和支、吊架的安装等应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的相关规定。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查。

十、除尘系统的风管及阀门的安装应符合设计要求。风管宜垂直或倾斜敷设,并宜避免水平管敷设;除尘装置吸风管段上阀门宜安装在垂直管段上。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查。

十一、输送含有凝结水或其他液体的排风风管宜按大于5%的坡度敷设,并应在最低处设排液装置。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查。

十二、接至生产工艺设备的排风管、排风罩应按设计要求进行安装,并应做到位置正确、固定牢固。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查。

十三、排风风管穿越屋面或外墙处应做好防水处理,不得有渗水现象。排风系统的风帽应安装牢固。

检查数量:按数量抽查30%。

检验方法:尺量、观察检查。

废气处理设备安装

一、排风处理设备应具有齐全的设备本体和净化材料、附件等的技术文件,应包括产品说明书、质量合格证书、性能检测报告、装箱清单和必需的图纸等,进口设备还应有商检文件等。

二、设备安装前,应进行开箱检查,并应做好开箱及其验收记录。

三、设备的搬运、吊装应符合下列规定:

1 设备的搬运吊装应符合产品说明书的有关要求,并应做好防止设备损伤或处理性能降低的相关保护工作;

2 大、中型设备的搬运、吊装前,应根据设备外形尺寸、重量和产品说明书要求、安全生产要求等,制订安全、可行的搬运、吊装方案。

四、设备就位前应对基础进行验收,并应合格后再安装。基础验收时应同时核对包括净化处理材料的设备重量与承载能力的一致性。

Ⅰ 主控项目

五、吸附式废气处理设备的安装应符合下列规定:

1 直接安放整体废气处理设备的基础,其表面水平度不应大于0.2%;

2 吸附装置本体的垂直度不应大于0.2%;

3 应将选定的主管口中心与安装基准线、基础面对准,其允许偏差不应大于3mm;

4 装填吸附剂前,应对设备内部进行空气吹扫,去除杂物等;

5 装填吸附剂前应按设备技术文件的规定,核查吸附剂的有效活性;

6 装填、安装完成后应按设计要求进行气密性试验,试验压力宜为500Pa,保压时间应为30min,经检查应无泄漏和异常现象。

检查数量:全数检查。

检验方法:尺量、仪表检查、观察检查。

六、湿法废气处理设备的安装应符合下列规定:

1 洗涤塔、液体箱的基础,其表面水平度不应大于0.2%;

2 洗涤塔、液体箱的本体铅垂度不应大于0.1%;

3 设备、管路组装完毕后,应注水至工作液位,先以工作压力为500Pa的气体进行气密性试验,保压时间应为30min,经检查应无泄漏和异常现象;再以循环泵工作压力进行液体管路强度试验,保压时间应为20min,经检查应无泄漏和异常现象。

检查数量:全数检查。

检验方法:尺量、仪表检查、观察检查。

七、除尘器的安装应符合下列规定:

1 型号、性能参数、进出接管方向应符合设计要求;

2 除尘器的基础,其表面水平度不应大于0.2%,除尘器壳体垂直度不应大于0.1%;

3 现场组装的除尘器应作漏风量检测,在1500Pa压力下允许漏风量应为3%;

4 采用过滤元件的过滤除尘装置时,应按产品说明书要求进行安装和气密性检测;

5 布袋除尘器、电除尘器及其辅助设备的壳体应可靠接地。

检查数量:全数检查。

检验方法:尺量、检查记录、仪表检测、观察检查。

八、转轮式废气处理设备的安装应符合下列规定:

1 型号、性能参数、接管位置应符合设计要求;

2 设备的基础,其表面水平度不应大于0.2%,垂直度不应大于0.1%;

3 设备的壳体应可靠接地。

检查数量:全数检查。

检验方法:尺量、检查记录、仪表检测、观察检查。

Ⅱ 一般项目

九、吸附式废气处理设备的安装还应符合下列规定:

1 吸附剂装填方式、吸附剂层高、密实度等应符合设计要求;

2 吸附剂层的支承应可靠,并应方便装卸;

3 吸附剂层表面的水平度不应大于0.3%,各吸附剂层的高度差不应大于0.1%;

检查数量:全数检查。

检验方法:尺量、观察检查。

十、湿法废气处理装置的安装还应符合下列规定:

1 喷淋器安装位置应正确,固定应牢固,喷淋均匀,且喷洒面应符合设计要求;

2 当设备内设有换热器时,安装位置应正确,固定应可靠,换热面应清洁、完好;

3 液位计、压力表等设备附件、配管及其阀门安装位置应正确,动作应灵活,表计指示应准确;

4 循环泵的型号、规格和性能参数均应符合设计要求。

检查数量:全数检查。

检验方法:尺量、观察检查。

系统调试

一、排风与废气处理系统的试运转和调试应包括设备单机试车、系统联动试运转和调试。调试用仪器、仪表的性能参数、精度应满足测试要求,并应在标定证书有效期内。

二、排风系统的联动试运转和调试前应具备下列条件:

1 系统内各种设备应已进行单机试车,并应验收合格;

2 洁净室(区)的装饰装修和各类配管配线应已完成,并应通过单项验收;

3 洁净室(区)内应已进行清洁擦拭,人员、物料的进出应已按洁净程序进行。

三、排风系统的联动试运转和调试应达到工程设计的风量、风压等性能参数,稳定连续试运转时间不应少于4.0h。

四、排风系统调试前,施工方应编制试运转和调试方案。调试结束后,应提供完整的调试资料和报告。

Ⅰ 主控项目

五、设备单机试运转和调试应符合下列规定:

1 通风机、水泵的试运转要求应按现行国家标准《通风与空调工程施工质量验收规范》GB 50243的有关规定执行;

2 废气处理设备的试运转和调试应按工程设计或设备技术文件要求进行,其稳定连续试运转时间不应少于2.0h;

3 各种手动、电动风阀操作应灵活、可靠,动作应准确。

检查数量:全数检查。

检验方法:观察检查,仪器仪表检测。

六、排风系统的联动试运转和调试应符合下列规定:

1 系统总风量调试结果与设计风量的偏差不应大于±10%;

2 系统风压调试结果与设计值的偏差不应大于±10%。

检查数量:分系统抽查40%,且不得少于2个系统。

检验方法:观察检查,仪器仪表检测,核查调试记录。

七、防排烟系统联合试运转与调试应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的规定。

检查数量:分系统抽查40%,且不得少于2个系统。

检验方法:观察检查,仪器仪表检测,核查调试记录。

Ⅱ 一般项目

八、排风与废气处理系统试运转和调试的初始压力降、噪声不应超过工程设计和产品说明书要求。

检查数量:全数检查。

检验方法:观察检查,核查试运转记录。

九、排风系统的联动试运转和调试还应符合下列规定:

1 试运转中设备和阀门、主要附件的动作应符合设计要求,并应做到正确和无异常现象;

2 各排风系统的风量应进行平衡调整,各风口或风罩的风量与设计风量的允许偏差不应大于10%;

3 与排风系统相关的供气、供排水系统运行应正常。

检查数量:分系统抽查30%。

检验方法:观察检查,核查调试记录。