钢渣的开发利用越来越受到研究人员的重视,其中,钢渣作为粗骨料掺入混凝土替代天然粗骨料是重要利用方式,国内外学者对掺入钢渣的混凝土和易性、强度、耐久性等进行了大量试验研究。Z. Chen等根据对7种不同蒸压钢渣骨料(ASA)与原始钢渣骨料(OSA)替代比,研究了混凝土性能,提出了一种体积稳定性修正方法,可显著改善钢渣团聚特性。P. Feng等提出了钢渣骨料混凝土填充纤维增强聚合物(FRP)处理方法,测量了高温固化过程中钢渣骨料混凝土(SSAC)体积变化,结果显示FRP对钢渣骨料混凝土膨胀具有有效抑制作用。

钢渣的开发利用越来越受到研究人员的重视,其中,钢渣作为粗骨料掺入混凝土替代天然粗骨料是重要利用方式,国内外学者对掺入钢渣的混凝土和易性、强度、耐久性等进行了大量试验研究。Z. Chen等根据对7种不同蒸压钢渣骨料(ASA)与原始钢渣骨料(OSA)替代比,研究了混凝土性能,提出了一种体积稳定性修正方法,可显著改善钢渣团聚特性。P. Feng等提出了钢渣骨料混凝土填充纤维增强聚合物(FRP)处理方法,测量了高温固化过程中钢渣骨料混凝土(SSAC)体积变化,结果显示FRP对钢渣骨料混凝土膨胀具有有效抑制作用。

钢渣作为骨料或掺合料配制混凝土,通常需要进行高温蒸压、碳化风化或消解成化等预处理。未经预处理或处理不充分的钢渣直接用于混凝土生产,将导致混凝土构件表面局部产生爆裂点,影响结构正常使用。 本文总结了两个工程案例混凝土结构构件表面胀裂破坏机理,提出了采用宏观辨识、CT三维成像扫描和微观分析方法对有害物质进行定性、定量分析,并通过煮沸试验法进行验证有害物质宏观破坏特征。为含有害物质混凝土检测分析和类似工程问题处理提供思路和参考。

1.1 工程现场损伤特征

工程事故案例一项目于2018年12月竣工,2019年6月起,发现梁、板、柱出现结构层表面和粉刷层局部胀裂并脱落,胀裂点经表面粉刷层修补后,部分点仍有二次胀裂脱落痕迹。

工程事故案例二项目于2021年11月竣工,交付业主后,其中两栋楼部分层梁、板构件逐渐发现存在上述相似表面散点状胀裂现象。

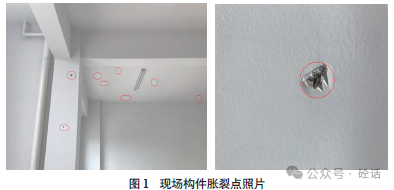

两工程案例构件破坏呈现共同特点:胀裂点在构件表面具有散发特征,胀裂点表面直径约5~20mm不等,深度约为深入结构层1~8mm,且胀裂后,均有粗骨料碎裂且有少量红褐色粉末散落。混凝土构件表面胀裂点如图1所示。胀裂现象发生时间一般在混凝土浇筑完成后约1.5年左右。

1.2 芯样截面特征

选取混凝土构件表面胀裂点处芯样切片,每个芯样切取两片试样,随机选取其中一面进行可疑物质判别,并将芯样破碎后捡取可疑物质,如图2所示,图中呈现星点状红褐色的粗骨料为可疑物质,判别依据为本文下述取样样品微观分析结果。

1.3 可疑物质扫描分析

随机选取6组芯样,采用CT三维成像可疑物质体积百分比分析,可获得混凝土芯样中可疑物质含量测试结果,图像中高亮区域为高密度物质(含元素Fe等),局部暗深色区域为低密度物质(冶炼渣多孔轻物质等)典型CT图像结果如图3所示。可疑物质体积百分比如表1所示。

2.1 物相定性分析

选取3个芯样中可疑物质制成1个粉样,采用X射线衍射分析(XRD)进行物相测试,获取样品所含元素间化合状态和聚集结构,典型物相定性分析结果如图4所示。

根据物相测试结果,样品中石榴石群矿物成分呈现红褐色,属高温变质相矿物,与芯样可疑物质表观特征一致。

2.2 波普荧光定量分析

选取案例一10个芯样中可疑物质制成10个粉样,选取案例二6个芯样中可疑物质制成6个粉样,采用波普荧光分析(XRF)进行化学成分定量测试,分析结果如表2所示。

案例一中所检粉样氧化钙和氧化硅物质含量波动范围较大,计算的钙硅比波动范围较大,表明粉样中存在异常物质;异常物质分布情况如下:2个样品氧化钙(CaO)含量低于20%;1个样品二氧化硅(SiO 2 )含量超过50%;4个样品氧化铝(Al 2 O 3 )含量超过10%;4个样品的氧化铁(Fe 2 O 3 )含量超过6%。与普通混水化体系矿物组成不符合的异常样数量为8个,占比80%。

案例二中氧化钙和氧化硅物质含量波动范围较大,所计算的钙硅比波动范围也较大,表明粉样中存在异常物质;异常物质分布情况如下:2个样品氧化钙(CaO)含量低于20%;2个样品二氧化硅(SiO 2 )含量超过50%;2个样品氧化铝(Al 2 O 3 )含量超过10%;3个样品的氧化铁(Fe 2 O 3 )含量超过6%。

三氧化硫(SO 3 )和氧化镁(MgO)含量均在正常范围,满足相关规范要求。部分样品Fe 2 O 3 含量较高,可初步证明有害物质为钢渣类物质。表2中氯元素(Cl)含量未列出,含量为0~0.0187%之间,未超出正常范围,可排除使用海砂的可能性。

选取6个芯样可疑骨料制成厚度约1mm,长宽约2~4mm试样,进行扫描电子显微镜(SEM)微观形貌测试和X射线能谱分析(EDS),典型微观形貌如图5所示。

根据SEM照片,选取的可疑骨料样品未见与水泥浆体存在明显的化学反应,微观形貌与正常骨料无明显区别。

采用EDS能谱分析对可疑骨料进行面分析和点分析,进一步确证可疑骨料化学成分组成,典型能谱分析结果如图6所示。从能谱分析结果可以看出,该可疑骨料主要元素铁、铝含量较高,确证为钢渣骨料。

对CT扫描后的6组芯样进行混凝土安定性试验,同一部位对应的芯样和薄片各2个为一组,对比沸煮与非沸煮的芯样抗压强度并观察经过沸煮的芯样和薄片外观状况,试验结果如表3所示。基于微观分析和安定性试验结果,可判定混凝土表面产生爆裂点的有害物质为钢渣类物质中含有f-CaO所引起。

与未胀裂正常混凝土相比,胀裂点处红褐色粉末中Fe2O3、f-CaO含量较高,胀裂点处红褐色粉末物质来源为部分粗骨料为钢渣颗粒水化过程中体积膨胀所致。

胀裂机理为高温煅烧后的钢渣骨料中CaO经过急冷呈游离状态,遇水水化,在凝结硬化后的混凝土表面水化体积增加,钢渣中残留的二价铁在空气中遇水氧化体积膨胀导致固相体积增加,二价铁与f-CaO水化体积膨胀并以钢渣为中心形成径向辐射胀裂缝或细裂缝,当混凝土表面强度小于上述两者体积膨胀内应力时,即导致混凝土胀裂。

根据两个工程不同特点和现场实际现状,提出两种不同加固处理方案:

案例一:所有出现胀裂点的梁、板、柱构件,凿除保护层混凝土后,涂刷环氧树脂,采用高性能聚合物砂浆进行重新修补,再对构件进行粘贴碳纤维布补强加固。

案例二:对开裂楼板(板底)和梁凿除保护层混凝土后,采用高延性混凝土进行补强加固处理。

采用芯样CT扫描成像,粉样物相、波普荧光和能谱分析混凝土有害物质类别、成分和含量,通过芯样和薄片沸煮法宏观破坏特征,进一步确证有害物质,主要结论如下:

(1)基于构件胀裂点特征、芯样切片和CT扫描成像分析,呈现红褐色分布的粗骨料为高密度的可疑物质。

(2)根据物相定性、波普荧光定量和能谱分析,粉样中三氧化二铁含量较高且呈现红褐色证明为钢渣类物质。

(3)混凝土表面胀裂的破坏机理主要是钢渣中游离氧化钙水化体积膨胀和二价铁遇水氧化体积膨胀共同作用所致。

(4)经加固处理后的混凝土构件,未再出现表面胀裂现象。