近些年,随着国内房地产行业有了突飞猛进的发展,施工技术日臻成熟,超高层建筑如雨后春笋般崛起,市场对塔式起重机的需求量不断攀升,塔式起重机行业不断壮大,随之而来的是塔式起重机设备附墙顶升过程中安全事故的频发,尤其是在附墙框安装前,如果能为作业面提供一种安全性能可靠的操作平台,就可有效规避附墙作业时高坠事故的发生,这也是现场安全管理的最终目的。

近些年,随着国内房地产行业有了突飞猛进的发展,施工技术日臻成熟,超高层建筑如雨后春笋般崛起,市场对塔式起重机的需求量不断攀升,塔式起重机行业不断壮大,随之而来的是塔式起重机设备附墙顶升过程中安全事故的频发,尤其是在附墙框安装前,如果能为作业面提供一种安全性能可靠的操作平台,就可有效规避附墙作业时高坠事故的发生,这也是现场安全管理的最终目的。

1 研究背景

在建筑施工过程中,塔式起重机是最常用的一种材料垂直搬运设备,其高度随着建筑物高度的不断增加而逐渐升高。当塔式起重机高度达到自由端允许最大自由高度时,需要在塔式起重机与建筑物之间设置塔式起重机附墙杆来保证塔式起重机使用的安全性和稳定性。在安装附墙装置前,必须在附墙装置下方设置操作平台,以保证附墙安装人员安全作业。常规的操作平台通常采用钢管扣件搭设,上铺竹跳板,安全性、稳定性不能满足安全施工的要求,近些年,塔式起重机附墙作业导致的高坠事故频繁发生,且随着塔式起重机不断升高,操作平台要不断搭设,不能周转使用,浪费大量人力、物力。

2 安拆平台设计要求分析

本文对塔式起重机附墙安拆平台的设计研究能够有效解决塔式起重机附墙安装及拆除过程中作业人员发生高坠事故的问题;该平台由四大部分组成,分别为主框架1、主框架2、钢制踏板、防护网片。

主框架1、主框架2是平台最重要的受力部件,采用型钢方通为主龙骨焊制,能够通过锚固环、框架自带结构限位与塔式起重机标准节连接牢固,具有良好的受力性、稳定性。

钢制踏板共有4块,2块固定踏板分别与主框架1、主框架2在地面焊接完成,为平台安装提供可踏面,2块活动踏板分别在塔式起重机两侧与固定踏板用螺栓连接,3部分装置共同组成围绕塔式起重机标准节的水平作业平台。踏板要质地坚硬,踩踏面平整、无凸出物,主次龙骨分布合理。

防护网片共有4块,作为立面安全防护的重要部件,保护作业人员不受到伤害,结构要稳定,强度要高,与其他部件安拆要 便捷。

3 安拆平台的设计过程

3.1 技术准备

通过前期查阅大量的文献资料,并对塔式起重机附墙顶升作业单位及作业人员的访谈与调研,根据传统的钢管扣件式塔式起重机附墙安拆操作平台搭设的特点,对桥梁墩柱模板支架一体化平台的设计理念有十分重要的参考意义,结合塔式起重机标准节的结构组成特点,设计出可行性研究方案,构建出平台模型,开始进行模拟试验,记录下每次试验的关键点,不断对结构部件、尺寸参数等优化改良,排查出完善该平台的设计方案需要解决的关键技术指标,如踏板宽度、平台框架1自带的结构限位、锚固环等方面的技术设计。

通过不断对设计风险进行研判,得出最终的设计方案,完成该平台的研发、制作、实际应用,更具有实操价值。

3.2 安拆平台结构组成

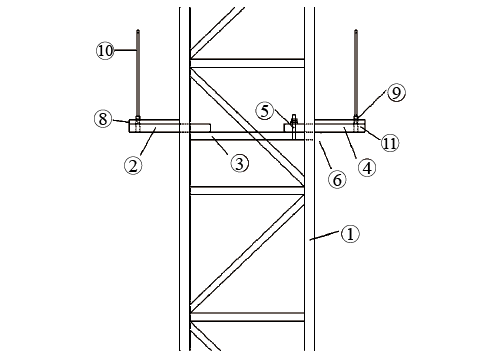

一种组装式塔式起重机附墙安拆平台,其剖面图如图1所示、平面图如图2所示。本设计研制的塔式起重机附墙安拆平台,需要整体安装在塔式起重机标准节上,踏板踩踏面距离附墙框架下部0.5~1.0?m为宜。

图1安拆平台剖面示意

图2安拆平台平面示意

该平台主要结构由四部分组成:主框架1、主框架2、钢制踏板3、立面防护网片4(图3),效果如图4所示,各部件均为钢质材料,部件规格尺寸如下。

图3立面防护网片

图4实际应用效果

(1)主框架1:方管100mm×100mm×3mm,焊接连接;锚固环16mm,与焊接连接;钢质踏板,与焊接固定。

(2)主框架2:方管100mm×100mm×3mm;钢质踏板。

(3)钢质踏板3:钢质踏板,主龙骨框架为60mm×60mm×3mm的角钢焊接而成,横向次龙骨为40mm×40mm×2mm的角钢,踏板沿长度方向设置宽度40mm×厚度2mm的扁铁,与主次龙骨焊接;方管40mm×40mm×2mm,与固定钢质踏板的四周最外侧角钢焊接连接。

(4)立面防护网片4:防护网片,主框架龙骨由30?mm×30?mm×2?mm方管焊接而成,两端立柱长度分别伸出150?mm,方便插入方管中固定,立面网片为冲压钢网片,用自攻螺钉与主框架龙骨连接。

3.3 安拆平台组装

该操作平台四大组成部件主框架1、主框架2、钢制踏板3、立面防护网片4均要在地面完成焊接,经验收合格后,开始借助塔式起重机进行高空组装,组装流程如下 所述:

(1)主框架1吊装到位后,通过主框架结构自限位的作用,使其与塔式起重机标准节有效牢固锁定;

(2)吊装主框架2至合适位置,与主框架1拼装,通过锚固环⑤固定,至此步骤,塔式起重机附墙安拆操作平台的主受力结构框架完成组装;

(3)安装两片活动钢质踏板,通过对穿螺栓与主框架1和主框架2上的固定踏板固定牢靠,主框架1、主框架2、钢质踏板3三部分装置共同组成围绕塔式起重机标准节的水平作业平台;

(4)将立面防护网片4插入⑨中,形成操作平台立面防护装置;

(5)对各连接部位、操作平台的整体性、稳定性进行验收,验收合格方可准许投入 使用。

3.4 技术难点及创新

本文提供一种组装式塔式起重机附墙安拆平台的设计,其最主要的技术难点在于可行性研究阶段方案的确定、模型的搭建、平台各部件选型及规格尺寸的不断优化等方面,通过不断模拟试验,最终得到一种安全性高、稳定性强、组装便捷的工具式平台,实现以下创新。

(1)该组装式塔式起重机附墙安拆平台的设计,取代了常规的钢管扣件搭设的操作平台,各关键部件均在地面加工完成,组装便捷,降低操作平台搭设过程中的安全 风险。

(2)该组装式塔式起重机附墙安拆平台的设计,通过不断模拟实验,合理确定主框架1上方管⑥的长度、方管2与方管3的焊接搭接长度,满足受力要求,同时使主框架1与塔式起重机标准节结构形成结构自限位,增加了安装过程的可靠性。

(3)该组装式塔式起重机附墙安拆平台的设计,在主框架1与主框架2通过锚固环⑤形成整体受力结构后,可以通过其自身重量、平台结构自限位与塔式起重机标准节有效固定,大幅增加了平台的整体稳定性。

(4)该组装式塔式起重机附墙安拆操作平台的设计,实现了操作平台安全标准化目标,为附墙作业人员提供一种安全可靠的作业环境。

(5)该组装式塔式起重机附墙安拆操作平台的设计,在塔式起重机选型确认工作完成后便可以明确该操作平台的具体位置、需要数量、规格尺寸,即可在加工厂内完成备料、裁料加工、试拼装、成型、初验收等基本工作,实现该操作平台的定型化制作,也符合安全的预先管理要求。

(6)该组装式塔式起重机附墙安拆操作平台,通体采用焊接、螺栓加固,安拆便捷,材料损耗极低,可多次周转使用,大幅节约了项目管理成本,符合绿色施工理念。

4 安拆平台设计的后评估

技术方案确定:操作平台的研发首先通过查阅大量资料文献、头脑风暴讨论等,博采众长,进行可行性分析及确定总体设计 方案。

构建模型:打开思路,借鉴行业内优秀做法,结合塔式起重机标准节结构特点,分析材料性能、安全性能等指标,构建出平台模型。

模式试验:采用CAD制图软件、现场替代材料等方式不断模拟试验,选取最优 方案。

实际应用:在施工现场塔式起重机上进行组装。

成品改进:通过组装反馈数据信息,不断改进。

5 总结

一种组装式塔式起重机附墙安拆操作平台既能为附墙作业人员提供可靠的作业平台和安全的施工环境,又可多次周转使用,满足绿色施工的要求,同时,该平台还是施工现场的一大亮点,提升了项目安全文明 形象。

后续还将继续深入对该平台的优化,以期进一步研究出材质更加轻便、造型更加美观、安全性能更高的操作平台,为塔式起重机附墙作业提供更好的保障条件。